Способ изготовления цельнокатанных колес

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП.ИСАНИЕ

ИЗЬБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (ii)727287

4ã.

3 (61) Дополнительное к авт. свид-ву— (22) Заявлено 10.07.78 (21) 2643046)25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Клг

В 21 Н 1/04

Гасударственный комитет

СССР (53) УДК 621.735..04 (088.8) Опубликовано 15.04.80. Бюллетень № 14 во делам изобретений и открытий

Дата опубликования описания 25.04.80

И. Г. Узлов, В. Н. Крашевич, Г. А. Блажнов, М. С. Валетов, Б. Ф. Антипов, А. В. Шумилин, В. Н. Третьяков и М. В. Кузьмичев (72) Авторы изобретения! (71) Заявитель

Днепропетровский институт черной металлургии (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС

Изобретение относится к обработке металлов давлением.

Известен способ изготовления цельнокатаных железнодорожных колес, предусматривающий прокатку обода и части диска из отштампованной заготовки с последующей калибровкой обода и выгибкой диска, после чего следует противофлокенная обработка колес, являющаяся либо окончательной операцией, либо предшествующей механической. обработке и термическому упрочнению в зависимости от назначения колес (1). Однако известный способ не обеспечивает равномерной структуры по сечению диска колеса и точности геометрических параметров прокатанных колес. Это объясняется тем, что в процессе прокатки колеса в горизонтальном положении в нем с наружной его стороны скапливается технологическая вода, снижающая температуру диска колеса с наружной его стороны. Результат этого — неравномерная структура металла по сечению диска и коробление колеса в целом.

Известен также способ изготовления цельнокатаных колес путем прокатки обода и диска отштампованной заготовки при температурном режиме 1050 в 1150 С с после2 дующей выгибкой диска колеса и калибровкой его обода с одновременным охлаждением поверхностного слоя колеса (2).

Недостатком этого способа является невысокая однородность структуры металла по сечению диска. и невысокая точность геометрических параметров колеса из-за короб.ления колес.

Цель изобретения — повышение однородности структуры металла по сечению диска и точности геометрических параметров ко1о леса.

Это достигается тем, что по предлагаемому способу в процессе прокатки осуществляют принудительное охлаждение поверхности диска с внутренней стороны колеса на глубину 0,2 — 0,25 его толщины до температуры

650 — 720 С.

Способ осуществляется следующим образом.

Отштампованную заготовку при 1050— го 1150 С подают на колесо-прокатный стан.

С началом выкатки части диска на поверхность диска колеса с его внутренней стороны на отштампованную часть и формируемую при прокатке подают охлаждающую

727287

1 2 4

Составитель М. Волкова

Техред К. Шуфрич Корректор Г. Решетник

Тираж 986 Подписное

ЦН И ИП И Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал П П П «Патент», г. Ужгород, ул. Проектная, 4

Редактор Е. Яковчик

Заказ 1028/6

3 жидкость, и охл а ждают ди ск .до 650 — 720 С на глубину 0,2 — 0,25 его толщины.

Пример. Изготавливают колеса диаметром 850 мм из стали с содержанием углерода 0,56 /о и марганца 0,85 /0.

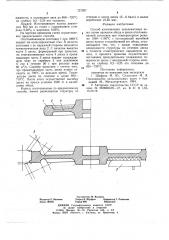

На чертеже приведена схема осуществления предлагаемого способа.

Отштампованную заготовку 1 при 1080 С подают на колесопрокатный стан. В полости заготовки с ее наружной стороны находится технологическая вода 2. С началом выкатки части 3 диска, формируемой при прокатке, на отштампованную часть 4 диска и прокатываемую часть 3 диска подают охлаждающую воду из спрейера 5 под давлением

6 ати в течение 20 с при расходе воды

60 мз/ч. Спрейер выполнен с учетом того, что прокатываемую часть диска нужно охладить до 700 С за меньшее время. Температура диска по сечению и длине 690—

710 С. После этого осуществляют выгибку диска на прессе усилием 3500 тс и калибровку обода.

Колеса, изготовленные по предлагаемому способу, имеют равномерную структуру по сечению и длину диска (5 — 6 балл) и малое коробление (0,35 мм).

Формула изобретения

Способ изготовления цельнокатаных колес путем прокатки обода и диска отштампованной заготовки при температурном режиме 1050 — 1150 С с последующей выгибкой диска колеса и калибровкой его обода, отличающийся тем, что, с целью повышения однородности структуры по сечению диска

10 и точности геометрических параметров колеса, в процессе прокатки осуществляют постоянйое принудительное охлаждение поверхности диска с внутренней стороны колеса на глубину 0,2 — 0,25 его толщины до

650 — 720 С.

Источники информации, принятые во внимание при экспертизе

1. Шифрин М. Ю., Соломович М. Я.

Производство цельнокатаных колес и бандажей. М., Металлургиздат„1%4.

21 2. Авторское свидетельство СССР по заявке № 2628003/25 — 27, кл. В 21 Н 1/04, 15. 06. 78.