Способ получения утолщений на круглых заготовках

Иллюстрации

Показать всеРеферат

e<,æоь.зан пв !Фч нс тй. и;.чесыи

ОП ИСW

Союз Советских

Социалистических

Республик нп727295

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Ф

I (61) Дополнительное к авт. свил-ву

{ } .КВ 21 Н 8/00

В 21 Х 5/О 8 (22) Заявлено 22.05.78 (21) 2637876/25 2;" с присоединением заявки,%

Гооударстввнный комитет (23) Приоритет

II0 делам нзобретеннй н открытий

Опубликовано 15.04.80. Бюллетень М 14

Дата опубликования описания 15.04.80 (53} УЛК 8, 1. .,992. 7 (088.8) Всесоюзный заочный машиностроительный институт и Челябинский ордена Ленина трубопрокатный завод (7I ) Заявители (54) СПОСОБ ПОЛУЧЕНИЯ УТОЛЩЕНИЙ

HA КРУГЛЫХ ЗАГОТОВКАХ кая точность получаемого утолщения невысокая.

Известен способ получения утолщения на заготовках, при котором нагретый учас ° ток заготовки располагают в инструменте, охватывающем его периферию и прикладывают осевое усилие до требуемого увеличения диаметра указанного участка (21.

Однако получение утолщения этим способом на участке заготовки, имеющим увеличенное (по сравнению с критическим) отношение его длины к диаметру, как и в случае открытой высадки, затруднительно, так как деформация осевым усилием участ ка заготовки таких относительных размеров неизбежно ведет к потере его пластической устойчивости. При этом по наружной поверхности утолщения образуются складки, зажймы и утяжки металла, т, е. наружная поверхность утолщения заштамповывается в его внутренние слои, что нарушает сплошность металла и резко снижает его качество. Из-за потери пластической устойИзобретение относиФся к обработке металлов давлением, преимущественно к горячей объемной штамповке, и может быть использовано для получения утолщения на полых и сплошных заготовках на любых

5 их участках: концевых или срединных.

Известен способ получения утолщения на заготовках, заключающийся в нагреве

I до ковочных температур некоторого участка заготовки и в последующем формообразовании на этом участке утолщения путем открытой высадки при воздействии осевым усилием на заготовку (11.

При этом технологические возможности такого способа получения утолщения огра- ничиваются пластической устойчивостью деформируемого участка заготовки; имен но по атой причине невозможно деформировать участок заготовки, непревышающий по длине 2,0-2,5 ее диаметра. Кроме того, так как радиальное течение металла при открытой (свободной) высадке не. ограничивается каким-либо формообразуюшим ин-струментом, то размерная и геометричес(72) Авторы В. Г. Зимовец, И. И. Сергеев, В. Я. Осадчий, изобретения В. А. Голенков и B. B. Светкин

727295 чивости невозможно деформировать такие участки заготовки с большими степенями деформ ации за один переход, это вызыв ает необходймость использования хногоЪГереходной технологии для получения значительного утолщения йа загбтовку, что приводит к снижению производительности процесса.

Бель изобретения — повышение качества утолщенного участка и увеличение, от ношения его длины к диаметру и интенсификации процесса.

Поставленная цель достигается тем, что используют инструмент, состоящий из нескольких деформируюших элементов, например, роликов, которые перед прило-жением осевого усилия вводят в контакт, с заготовкой, а в процессе приложения осевого усилия осуществляют поворот заготовки относительно деформирующих эле- 2О

"ментов, которые разводят по мере увели"чения диаметра заготовки.

Способ преймушественно предназначен для получения утолшений на полых заготов-. ках, например, на трубах. При этом формо25 образование на полых заготовках производят с использованием внутренней оправки, на которую эту заготовку Предварительно устанавливают.

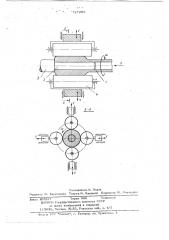

-" На чертеЖе изображена схема получе30 ния утолщения на полой заготовке согласно описываемому способу.

Способ получения утолщения на полой заготовке включает в себя нагрев участка заготовки 1, подвергаемого деформации, и формообразование утолщения воздействием осевого усилия P на полую Заготовку 1, установленную на оправку 2 до упора 3 и вращающуюся с угловой ско40 ростью L0 с одновременным обкатыванием по всей длине утолшаемого участка заготовки четырьмя роликами 4, которые синхронно разводят со скоростью Ч в со- ответствии с увеличением диаметра утол45 щения до достижения конечных его разме.ров. Во втором варианте (по способу) заготовка 1 не вращается, а вся система синхронно-разводимых роликов 4 вращается вокруг продольной оси утолщения

° 50 и обкатывает утолщаемый участок заготовки.

Ф олики при обкатывании вокруг утолще.ния препятствуют потере пластической устойчивости деформирующегося участка без

55 складок, -зажимов и утяжек металла с большими степенями деформации за один проход.

Обкатывание роликами вокруг продольной оси утолщения производят одновременно с приложением деформирующего осев or о усилия, при эт ом дефор м аци я н агретого участка заготовки и формообразование на нем утолщения происходит за счет приложения осевого усилия, а ролики только лишь удерживают деформируемый участок заготовки от потери устойчивости и пластической деформации заготовки не производят.

Таким образом, обкатывающие ролики предназначены только дпя повышения жесткости деформируемого участка, которая обеспечивается тем, что в процессе обкатки деформируемый металл по всей длине утолщения непрерывно поддерживается роликами..

Обкатывание утолщения роликами есть i относительное движение: так, например, заготовка может не вращаться, а система роликов обкатывает утолщение или, наоборот, заготовка может вращаться в неврашающейся системе синхронно-разводимых роликов, Получаемое при этом утолщение может быть на любом участке по длине заготовки. Количество обкатываемых роликов не имеет принципиального значения для осуществления предлагаемого способа.

В качестве исходной заготовки используют трубу Я 180х37 мм из стали

20ХМ . Длина концевого участка трубы, подвергаемого деформации, составляет 600-650 мм. Степень деформации прп этом равна 100%, т. е. плс ° шадь поперечного сечения получаемого утолщения в два раза больше площади поперечного сечения исходной трубной заготовки.

Утолщенный участок получают воздействием осевого усилия 210-215 тс на трубою за1отовку, установленную на оправке диаметром 105 мм и врашаюшуюся вместе с оправкой со скоростью

25 об/мин. При этом одновременно утолшаемый участок по всей длине обкатывают четырьмя роликами, имеющими диаметр 200 мм и длину рабочей части

700 мм.

Ролики синхронно разводят со скоростью 30 мм/мин. Температура деформируемого участка в процессе формообразования утолщения колеблется в пределах 900-950 С.

Размеры готового утолщенного участка следующие: диаметр — 231- 232 мм;

6 участок заготовки располагают в инструменте охватывающем его периферию, а к торцу заготовки прикладывают осевое усилие до требуемого увеличениа диаметра указанного участка, о т л и ч а юшийся тем, что, с целью повьпнения качества утолщенного участка, увеличения отношения его длины к диаметру, исполь- зуют инструмент, состоящий из нескольких деформируюших элементов, например, роликов, которые перед приложением осевог о усилия вводят в контакт с заготовкой, а в процессе приложения осевого усилия осуществляют поворот заготовки относительно деформирующих элементов и, разводят последние по мере увеличения диаметра заготовки.

Источники информации, >0 принятые во внимание при экспертизе

1. Брюханов А. H. Ковка и объемная штамповка, М., Машиностроение, .1975, с. 63, рис. 33 а-в.

2. Брюханов А. H. Ковка и объемная штамповка, М., Машиностроение, 1975, с. 276, рис. 249 а.

5 72729 толщина стенки - 62-.63 мм; длина 300-315 мм;

Результаты испытаний показывают, что получение утолщения на заготовках по предлагаемому способу позволяет исклк чить потерю пластической устойчивости деформируемого участка заготовки и, таким образом, исключить появление складок, зажимов и утяжек металла в утолщении, что резко сказывается на по- 10 вышении качества металла.

Производительность процесса значи/ тельно возрастает, так как за одни переход возможно деформировать участок заготовки с увеличенным отношением его, $ длины к диаметру со степенями деформации свыше 1007.

Использование предлагаемого способа получения утолщения на заготовках по сравнению с существующими способами позволяет значительно повысить качество утолщенного участка;что резко (в 2-2,5 раза)увеличиваетресурс работы иэделий, а также в несколько раз увеличить производительность процесса.

Формула и з о б р е т е н и я

Способ получения утолщений на круг»лых заготовках, при котором нагретый 727265

Составитель И. Ионов

Редактор М. Харитонова Техред M. Келемеш Корректор Ю. Макаренко

Заказ 1032/7 . Тираж 986 Подписное

ИН И И П11 Государственного комитета СССР ио делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал 111l!! Г!атент", r. Ужгород, ул. Проектная, 4