Рабочая клеть стана поперечной прокатки полых профильных изделий

Иллюстрации

Показать всеРеферат

П л Е

Союз Советских

Социалистических

Республик

< 1727296

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

+Ъ (61) Дополнительное к авт. свид-ву (22) Заявлено 07,08.78 (21) 2655881/25 27 (51)М. Кл.

В 21 Н 8/00

В 21 В 35/10 с присоединением заявки ¹ тЪаударотоенный комнтет

COCA (23) Приоритет

an делан нзобретеннй н открытий

Опубликовано 15,04.80.Бюллетень ¹ 14

Дата опубликования описания 15.04.80 (53) УДК 62,1,, 77 1.06 (088.8) Е, П. Васильев, И. Н. Потапов, А. А. Солдатов, А. И. Сухарев, Е. С. Смелов, П. М. Финагин, Ю. M. Филигаров, А. Ф. Лавров и А. С, Тыртов (72) Авторы изобретения (7I) Заявитель (54) РАБОЧАЯ КЛЕТЬ СТАНА ПОПЕРЕЧНОЙ

ПРОКАТКИ ПОЛЫХ ПРОФИЛЬНЫХ

ИЗДЕЛИЙ

Изобретение относФтся к обработке металлов давлением, к конструкций рабочих клетей станов поперечной прокатки профильных. изделий.

Изобретение наиболее эффективно может быть использовано в крупносерий5 ном и массовом производстве заготовок, имеющих переменный наружный профиль.

Известно устройство для перемещения корпуса с рабочим валком. В этом то устройстве перемещение валков в радиальном направлении осуществляется клиновыми механизмами, оснащенными цилиндрическими роликами.

Недостаток этого устройства заключа15 ется в низкой точности сведения и разведения валков, а следовательно, низкой точности получаемых изделий.

Это обусловлено наличием большого количества кинематических связей, осушествляюших синхронное перемещение. Другим недостатком известного устройства является ограниченность радиального хода валка, так как с увеличением радиальноro хода резко растет длина клина, что связано с увеличением габаритов рабочей клети, ее утяжелением и затруднительным обслуживанием в период эксплуатации, Из известных рабочих клетей поперечной прокатки наиболее близкой к предлагаемой по технической сущности является рабочая клеть прокатного стана, содержащая станину с упорными крышками, расположенные в станине пиноли с рабочими валками, связанными с нажимными механизмами, привод перемещения нажимных механизмов и подвижную синхронизирующую шайбу.

Недостаток атой рабочей клети заключается в наличии двух плоскостей трения, работающих под нагрузкой, в клиновом нажимном механизме. Такое выполнение клинового механизма снижает точность прокатываемых изделий ввиду интенсивного и различного по величине на разных клиньях износа, Кроме того, перемещение шайбы осуществляется несколькими приво72729 даМи, что приводит к перекосу в ее на= И 3авляюп их из--за неравномерности хода цилиндров. Следующим недостатком йля "=""ется ограниченная производительноств процесса при.прокатке на этой клети.

Снижение производительности связано с невозможностью увеличения числа оборотов нажимной шайбы, так как ввиду наличия передаточного отношения от шайбы к роликам последние приобретают больШую окруж- 1 0

Byro скорость, а ввиду нагрева быстро

"изнашиваются и выходят из строя.

Цель изобретения — повышение точности прок атыв аемых издели и переменного профиля, 1 5

Это достигается тем ; что в предйагаемой конструкции нажимные механизмы выполнены в виде установленных в пинолях кулачков с винтовой опорной поверхностью опорных роликов, размещенных 20 в упорных крышках с возможйостью взаимодействия с кулачками, а привод нажимнйх" мехайизмов выполнен в виде установленных соосно с кулачками зубчатых шестерен и реек, закрепленных в подвижной синхрониэирующей шайбе и связанных зацеплением с зубчатыми шестернями.

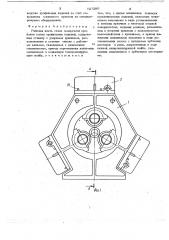

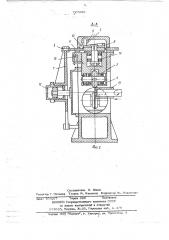

На фиг. 1 изображена предлагаемая рабочая клеть стана поперечной прокатки полых профильных изделий; на фиг. 2— то же, разрез А-А на фиг. 1.

Рабочая клеть стана поперечной прокатки полых профильных изделий содержит станину 1 с упорными крышками 2, в расточках которой установлены пиноли 3 с рабочими валками 4, нажимные механизмы 5 с приводами 6 и подвижную синхрониэируюшую шайбу 7. Нажимные,механизмы 5 выполнены в виде установленных в пинолях 3 кулачков 8 с вин- 40 товой опорной. поверхностью, взаимодействующих с опорным роликом 9, разме.щенным в упорной крышке 2. Привод

6 каждого нажимного механизма выпол"йен в виде установленных соосно кулачкам

8 зубчатых шестерен 10, зацепляющих- ся с рейками 11, закрепленными в синхронизируюшей шайбе 7, подвижной от привода 1 2. Кулачки 8 постоянно поджаты

i к опорным роликам 9 приводом 13. Зубчатые шестерни 10, установлены в пинолях 3 на подшипниковых опорах 14, Заготовка 15 имеет принудительное вращательное и поступательире, движение. Крышка 2 жестко крепится к станине болтами

16.

Устройство работает следующим образом.

6 4

При прокатке полых изделий переменного профиля заготовка 15 на оправке подается к валкам 4, которые деформируют ее для получения переменного профиля по наружному диаметру. Отработка переменного профиля на изделии осуществляется следующим образом. Дается команда на включение привода 12, который перемешает синхронизируюшую шайбу 7 и рейки 11. От реек 11 поворачиваются установленные HR подшипниковых. опорах 14 зубчатые шестерни 10 и кулачки 8, Винтовые поверхности кулачков

8 взаимодействуют с опорными роликами, что обуславливает радиальное перемещение к оси прокатки пинолей 3 с рабочими валками 4 относительно станины 1 и упорных крышек 2. При обратном движении реек 11 кулачки 8 поворачиваются, и приводом 13 пиноли с рабочими валками отводятся на необходимый размер. Далее цикл повторяется.

11редлагаемая рабочая клеть поперечной прокатки полых профильных изделий по сравнению с лучшими образцами аналогичного оборудования позволит повысить точность прокатываемых изделий до величины отклонений по наружному диаметру

+0,3%. Кроме того, благодаря предпагаемой конструкции - сокращаются габариты клети.

Вследствие повышения точности прокатываемых изделий становится возможным сократить отходы металла в стружку, Например, при прокатке профильных труб из высоколегированных сталей диамет- ром 160 мм и толщиной стенки 10 мм и длиной 3-4" ki экономия металла эа счет сокрашения поля допуска, связанная с высокой точностью обработки профиля рабочими валками, составляет на одной трубе 20-25 -кг, -что при производительности стана 6 труб-час составит 120-, 150 кг. Годовая экономия металла при этом составляет 135 х 4000 = 540000 кг=

=540 т, где 135 —, среднее значение экономии металла при заданной производительности; 4000 — годовой фонд времени.

При стоимости 1 т высоколегированных труб 300 руб. экономический эффект составит 300 х 540 = 162000 руб.

Кроме того. выполненйе рабочей клети стана поперечной прокатки описываемым выше образом позволит повысить производительность труда в массовом произ5 727296 6 водстве профильных изделий за счет со- тем, что, с целью повышения точности кращения машинного времени на металло- прокатываемых изделий, нажимные мехарежущем оборудовании. низмы выполнены в виде установленных в пинолях кулачков с винтовой опорной

Ф о р M у " a v a o б p e T e v H Q 5 поверхностью, опорных роликов, размещенРабочая клеть стана поперечной про- ных в упорных крышках с возможностью катки полых профильных изделий, содержа- взаимодействия с кулачками, а привод нащая станину с упорными крьнпками, рас- жимных механизмов выполнен в виде усположенные в станине пиноли с рабочи- тановленных соосно с кулачками зубчатых . ми валками, связанными с нажимными 10 шестерен .. и реек, закрепленных в подмеханизмами, привод перемещения нажимных вижной синхронизируюшей шайбе, свямеханизмов и подвижную синхронизирую- занных зацеплением с зубчатыми шестернящую шайбу, отличающаяся ми.

Фиг.1 .

7 27296

12

Составитель И. Ионов

Редактор Г. Нечаева Техред М. Келемеш Корректор }0. Макаренко

1

Зека з 10 3 2/7 Тираж 986 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., л. 4/5

Филиал ППП "Патент, г. Ужгород, ул. Проектпая, 4