Устройство для изготовления коленчатых валов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<>727312

4

ЮПТБ (61) Дополнительное к авт. свид-ву

I (22) Заявлено 170778 (21) 2645317/25-27 (51)М. К . с присоединением заявки ¹

В 21 К 1/08

Государственный комитет

СССР по делам изобретенйй и открытий (23) Приоритет

Опубликовано 150480. Бюллетень ¹ 14

Дата опубликования описания 1504.80 (53) УДК 621 73,073 (088.8) (72) Авторы изобретения

Е.П. Гринченко, A.Н. Давыскиба и И.B. Пирков

Проектно-конструкторский технологический экспериментальный институт машиностроения (ПТИмаш) (71) Заявитель

I (54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ

Изобретение относится к области обработки металлов давлением.

Известно устройство для изготовлен ия коленчатых в алов, содержащее 5 расположенные на направляющих формующие подвижные плиты с рабочими полостями, шарнирно связанные между собой рычагами (1) .

Недостатком известного устройства является низкая производительность работы при изготовлении коленчатых валов с массивными щеками за счет предварительного получения утолще» ний на заготовке в местах, предназначенных для формообразования щек.

Целью изобретения является повышение производительности работы.

Цель достигается тем, что рычаги на участках шарнирных соединений с формующими плитами выполнены с продольными пазами.

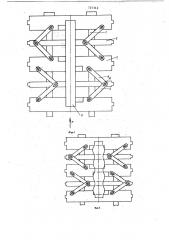

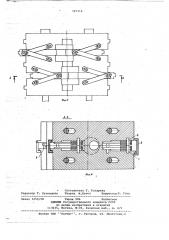

На фиг, 1 показана нижняя половина предлагаемого устройства с уложенной в него заготовкой, исходное положение; На фиг. 2 — то же, промежуточное положение с высаженными участками для последующего формообразования щек; на фиг. 3 — показана нижняя половина предлагаемого устойства при полном сближении формущих плит, т.е, в момент образования формы коленчатого вала; на фиг. 4 — изображены формующие плиты в момент формования шатунной шейки, сечение A-A на фиг.3.

Предлагаемое устройство состоит из верхней и нижней половин, каждая из них имеет направляющие 1, на которых расположены плиты 2, предназначенные для формования коренных шеек„. между этими плитами расположены плиты 3, предназначенные для формования шатунных шеек, Плиты 3 имеют пазы, направление и длина которых определяется направлением и величиной смещения шатунных шеек. В .формующих плитах 2 и 3 расточены полу-в окружности таким образом, что при смыкании обеих половин устройства образуются отверстия, равные соответственно диаметрам коренной и шатунной шеек.

Формующие плиты 2 и 3 связаны между собой в параллелограммы, посредством шарнирных соединений, образованных рычагами 4 и 5 и осями 6 и

7, расположенными перпендикулярно направлению смещения соответствую727312

Формула изобретения щей шатунной шейки относительной коренной.

Для надежной фиксации заготовки в процессе штамповки верхние и нижние части формующих плит 2 и 3 снабжены замками 8 и 9. Рычаги 4 и 5 выполнены с продольными пазами 10.

Работает устройство следующим образом.

Формующие плиты 2 и 3 обеих полбвин устройства раздвигаются в исходное положение до совпадения осей расточных полуокружностей. Верхняя половина устройства поднимается, после чего нагретая заготовка 11 укладывается в нижнюю половину. Затем опускается верхняя половина устройства, при этом происходит замыкание верхних и нижних формующих плит 2 и 3 посредством замков 8 и 9 и фиксация заготовки: к одному из торцов сомкнутых плит 2 прикладывается усилие Р, 20 после чего плиты 2 движутся по направляющим 1 вдоль оси заготовки, а плиты 3, связанные с плитами 2 посредством рычагов 4 и 5 и направляющими 1, в начальный период,. по при- 25 чине наличия пазов 10 в шарнирных соединениях, перемещаются также вдоль оси заготовки, в результате чего осу" ществляется предварительный набор металла в местах, предназначенных для последующего формообразования щек.

Затем, когда относительное перемещение в пазах шарнирного соединения между рычагами 4 и 5 и осями 6 и 7 завершится, плиты 2 продолжают движение по направляющим 1 вдоль оси заготовки, а плиты 3 перемещаются . одновременно вдоль оси заготовки и перпендикулярно ей, причем их вэаим4 ное перемещение происходит под углами, соответствующими углам разворота шатунных шеек.

При сближении формующих плит 2 и

3 до их полного соприкосновения, осуществляется гибка.и осадка исходной заготовки с образованием формы коленчатого вала, после чего замки

8 и 9, запирающие верхние и нижние половины формующих плит 2 и 3 раскрываются и верхняя часть устройства перемещается вверх, а отштампованный колленчатый вал выгружается из устройства.

Применение предложенного технического решения повыаает производительность работы за счет изготовления коленчатых валов с массивными щеками, требующих предварительного набора металла на заготовке в местах, предназначенных для их формообразования, за один переход.

Устройство для изготовления коленчатых валов, содержащее расположенные на направляющих формующие подвижные плиты с рабочими полостями, шарнирно связанные между собой рычагами, о т л и ч .а ю щ е е с я тем, что, с целью повышения производительности работь, рычаги на участках шарнирных соединений с формующими плитами выполнены с продольными пазами.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке М 2382068/25-27, кл. В 21 К 1/08, 1976.

727312

4 иг.4

Составитель T. Токарева

Техред М.Петкр Корректор Н. Стец

Редактор Т. Кузнецова

Тираж 986 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д. 4/5

Заказ 3259/58

Филиал ППП Патент, г.- Ужгород, ул. Проектная,4