Устройство для сварки продольных швов обечаек

Иллюстрации

Показать всеРеферат

О И Е

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (iii 727385

Союз Советски

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 28.06.77 (21) 2500828/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл 2

В 23 К 37/04

Государственный комитет (53) УДК 621.791:

: 75. 03 (088.8) Опубликовано 15.04.80. Бюллетень №14

Дата опубликования описания 25.04.80 по делам нэооретений и открытий

Ю. Я. Остановский, В. Е. Дмитриев, С. М. Левин, М. В. Водовозов и Л. Ш. Яковлев (72) Авторы изобретения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ СВАРКИ ПРОДОЛЬНЫХ

ШВОВ ОБЕЧАЕК

Изобретение относится к сварке продольных швов, в частности к устройствам для сварки тонкостенных обечаек.

Известно устройство для сварки продольных швов обечаек, содержащее основание и кронштейн с оправкой. Для обжима обечайки вокруг оправки служат колодки. Сварочная головка установлена на каретке, перемещающейся вдоль оправки 11) .

Однако в этом устройстве отсутствует механизм захвата и съема обечайки.

Наиболее близким к предлагаемому по технической сущности является устройство для сварки продольных швов обечаек, содержащее основание, на котором смонтированы направляющие с переМещающейся по ним сварочной головкой, прижимные колодки и водоохлаждаемая оправка с закрепленным на ней механизмом захвата и съема обечайки, выполненным в виде приводной штанги с разжимными элементами (2).

Однако данное устройство обладает рядом существенных недостатков.

1. Нельзя повысить производительность при сварке изделий толщиной не более 2 мм, т. е. невозможность повысить скорости сварки. Для увеличения скорости сварки изделий толщиной 2 мм и менее при обеспечении высокого качества сварки необходимо свариваемый шов располагать под углом 25 — 35 к горизонту, а процесс сварки осуществлять сверху вниз, что известным устройством не обеспечивается.

2. Нельзя сваривать свальцованную неприхваченную обечайку из-за отсутствия элементов центрирования и выравнивания кромок.

3. Известное устройство не обеспечивает цилиндрическую форму тонкостенных обечаек, так как давление, создаваемое распорными кулачками механизма захвата, не компенсируется прижимными линейками и формирующей подкладкой из-за малой их контактной поверхности.

Цель изобретения — повышение производительности за счет повышения скорости сварки, а также повышение точности геометрических размеров тонкостенных обечаек

20 Это достигается тем, что в предлагаемом устройстве оправка установлена под углом

25 — 35 к горизонтали, механизм захвата и съема обечайки снабжен упорным фланцем закрепленным на приводной штанге, а раз727385

3 жимные элементы выполнены в виде подпружиненных рычагов захватов.

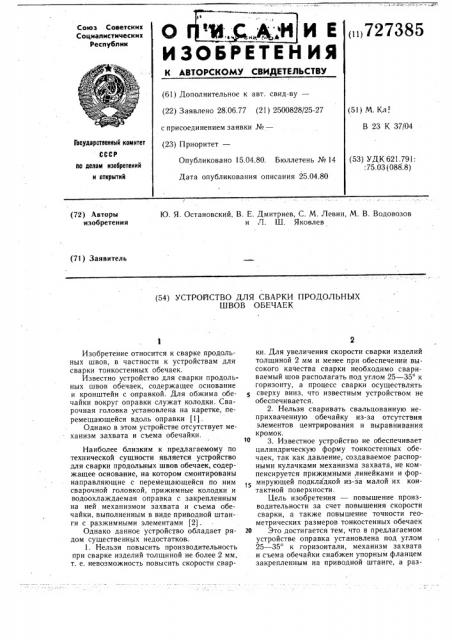

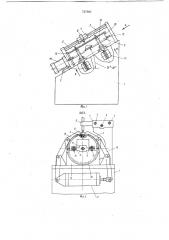

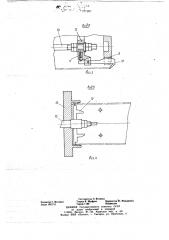

На фиг. 1 показано описываемое устройство; на фиг. 2 — вид по стрелке А на фиг. 1; на фиг. 3 — вид по стрелке Б на фиг. 1; на фиг. 4 — вид по стрелке В на фиг. 1.

Устройство для сварки продольных швов обечаек состоит из основания 1, на котором при помощи кронштейна 2 жестко закреплена оправка 3 в виде полуцилиндра, расположенная под углом 25 — 30 к горизонтали. В оправке 3 проходят каналы 4 для охлаждающей воды.

На основании 1 укреплены направляющие 5 и ходовой винт 6, по которым перемещается каретка 7 со сварочной головкой 8.

Верхний торец оправки 3 выполнен с двумя короткими пазами 9, в которые входят два рычага-захвата 10, отжимаемые пружинами 11. Рычаги-захваты 10 шарнирно закреплены на фланце 12, установленном на конце штока 13 цилиндра 14. Пазы 9 являются направляющими для рычагов 10.

На нижнем торце оправки 3 закреплен упорный фланец 15, через который соосно с осью оправки 3 проходит шток 13, при этом длина штока 13 больше длины оправки 3. На штоке 13 внутри оправки 3 у ее фланца 15 закреплен упор 16.

На основании 1 смонтированы цилиндры

17, которые связаны с прижимными коло,р,ами 18 ерез рычаги 19.

Устройство работает следующим образом.

В исходном положении подпружиненные рычаги-захваты 10 сведены к оси оправки 3, шток 13 цилиндра 14 находится в крайнем верхнем положении.

На оправку 3 надевают свальцованную заготовку обечайки 20 так, чтобы ее стык располагался над медной шиной 21 оправки

3. Затем воздух подают в цилиндр 14, при этом шток 13 начинает двигаться вместе с упором 16 и подпружиненными рычагами-упорами 10, которые, скользя по пазам

9, надевают заготовку обечайки 20 на оправку 3 до упора во фланец 15 так, чтобы торцы свариваемых кромок заготовки были совмещены.

Одновременно подают воздух в цилиндры 17, при этом колодки 18 прижимают заготовку обечайки 20 к оправке 3 по всей длине продольного стыка.

После окончания зажима заготовки обечайки 20 производят сварку стыка сварочной головкой S, которая перемещается вниз по направляющим 5 вместе с кареткой 7 при помощи ходового винта 6.

После окончания сварки головка 8 возвращается в исходное положение. Цилиндры

17 отводят колодки 18 от обечайки 20. Цилиндр 14 двигает шток 13 вверх вместе с закрепленными подпружиненными рычагами-захватами 10, которые за счет пружин 11 ц сводятся к оси оправки 3, а упор 16 сдвигает обечайку 20 с оправки 3.

Такое конструктивное выполнение обеспечивает повышение производительности процесса, так как при сварке изделия толщиной менее 2 мм под углом 25 — 30 можно увеличить скорость сварки с 35 до 57 м/ч, кроме того, механизм выравнивания торцов заготовки обечайки и механизм съема обечайки сокращают трудоемкость сборочных операций до 50 /р и обеспечивает сварку заготовок обечайки без прихваток и без последующей операции подрезки торцов.

Формула изобретения

ы

Устройство для сварки продольных швов обечаек, содержащее основание, на котором смонтированы направляющие с перемещающейся по ним сварочной головкой, прижимные колодки и водоохлаждаемая оправка с закрепленным на ней механизмом захвата и съема обечайки, выполненным в виде

1 приводной штанги с разжимными элементами, отличающееся тем, что, с целью повышения производительности за счет повышезз ния скорости сварки, а также повышения точности геометрических размеров тонкостенных обечаек, оправка установлена под углом 25 — 35 к горизонтали, механизм захвата и съема обечайки снабжен упорным фланцем, закрепленным на оправке, и упором, закрепленным на приводной штанге, а разжимные элементы выполнены в виде подпружиненных рычагов-захватов.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Ме 380417, кл. В 23 К 37/04, 1973.

2. Авторское свидетельство СССР

Хо 554985, кл. В 23 К 37/04, 1975 (прототип).

Редактор Г. Нечаева

Заказ 1037/11

Составитель Э. Ветрова

Техред К. Шуфрич Корректор fO. Макаренко

Тираж 1160 Подписное

ЦН И И П И Государственного комитета СССР по делам изобретений и открытий

113035, Москв а, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4