Форма для изготовления гидропрессованных труб из бетонных смесей

Иллюстрации

Показать всеРеферат

Союз Советских . Социалистических

Республик, 1727462 (61) Дополнительное. к авт. саид-ву (51) м. Kil.2 (22) Заявлено 190978 (21) 2665036/29-33 с присоединением заявки ¹

В 28 В 21/78

Государственный комитет

СССР но делам изобретений и открытий (23) ПриоритетОпубликовано 150480. Бюллетень ¹ 14 (S i УДК 621. 463. .25 (088.8) Дата опубликования описания 150480. /.,, . )

А.Л. Ционский, B .A. Хрипунов и В.В. Пирожников (72) Авторы изобретения 1 т (71) Заявитель

Научно-исследовательский институт бетона и железобетона Госстроя СССР

C.i%A

%РВА Я 3Ф щ ( (54) ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ГИДРОПРЕССОВАННЫХ

ТРУБ ИЗ БЕТОННЫХ СМЕСЕЙ

Изобретение относится к строительству.

Известна форма для изготовлення гидропрессованных труб, содержащая сердечник с резиновым чехлом и резиновым раструбообразователем и наружную обечайку, состоящую из четырех стальных элементов, соединенных пружинными болтами, а также калибрующее, втулочное,: раструбное и уплотняющее кольца (1).

Наиболее близкой к изобретению по технической сущности и достигаем зму результату является форма для 35 изготовления гидропрессованием труб иэ бетонных смесей, содержащая установленные на поддоне наружную опалубку из пустотелых, соединенных друг с другом подпружиненными тариро-20 ванными болтами, секций, полости которых связаны с источником теплоносителя, и внутреннюю опалубку в вйде сердечника с эластичным чехлом (2) . 25

Однако известные формы не обеспечивают воэможнОсти изготовления напорных труб диаметром более 2000мм из-за сложностей конструктивного и организационного порядка. ЗО

Цель изобретения — обеспечение возможности изготовления труб диаметром более 2000 мм и повышение надежности, Поставленная цель достигается тем, что в предлагаемой форме для изготовления гидропрессованных труб из бетонных смесей, содержащей установленные на поддоне наружну опалубку из пустотелых, соединенных друг с другом подпружиненными тарированными болтами, секций, полости которых связаны с источником теплоносителя, и внутреннюю опалубку в виде сердечника с эластичным чехлом, внутренняя опалубка снабжена полы- ми эластичными элементами, размещенными между сердечником и эластичным чехлом, соединенными с источником давления, а каждая секция наружной опалубки выполнена составной из жестко соединенных друг с другом плоских продольных элементов.

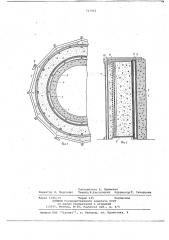

На фиг. 1 показана форма, в плане; на фиг ° 2 — то же, разрез.

Форма состоит из внутренней и наружной опалубки.

Внутренняя опалубка выполнена в виде бетонного сердечника 1 с нишами

727462

2, имеющими эллиптическую форму, и эластичным чехлом 3. Между сердечником 1 и эластичным чехлом 3 рас положены эластичные элементы 4, смонтированные на фланцах 5, которые. прикреплены к монтажным консолям 6.

Эластичные элементы 4 соединены с источником давления.

Наружная опалубка состоит из пустотелых секций 7, соединенных друг с другом подпружиненными тарированными болтами 8. Каждая секция выполнена составной из жестко соединенных друг с другом плоских продольных элементов, полости которых соединены с источником теплоносителя.

Наружная и внутренняя опалубка 15 установлены на поддон 9.

Работает предлагаемая форма следующим образом. Сначала сердечник очищают от остатков бетона, обклеивают по верхней кромке клейкой лентой для предотвращения повреждений при уатановке спирального каркаса, а затем покрывают мыльной эмульсией. Затем на очищенный подцон 9 устанавливают спиральный каркас и монтируют элементы наружной опалубки с помощью пневмогайковертов. После сборки наружной опалубки в форму устанавливают уплотнительные кольца

10 секций 7, которые прижимаются тягами 11, причем тяги 11 крепят к сердечнику, что позволяет получить жестко соединенную конструкцию . После того как закончены операции по сборке формы, в нее с помощью бетононасосоа подают пластичную бетонную 35 смесь, временно разжиженную с помощью добавки суперпластификаторов.

После заполнения формы смесью и определенного времени выдержки (после окончания влияния эффекта добавки) 4О эластичные элементы 4 сердечника заполняют водой, а затем создают в них необходимое опрессовочное давление, которое позволяет через бетон создать требуемое усилие натяжения в спиральной арматуре, отжать внешнюю воду и уплотнить бет<. н трубы.

После этого в полости элементов наружной опалубки подают пар и осуществляют процесс тепловой обработки до получения в бетоне трубы необходимой прочности. Затем опрессовочное давление сбрасывают и форму разбирают.

Применение формы такой конструкции позволяет изготавливать ги1 ропрессованные напорные трубы в одном цикле практически любого диаметра.

Формула изобретения

;орма для изготовления гидропрессованных труб из бетонных смесей, содержащая установленные на поддоне наружную опалубку из пустотелых, соединенных друг с другом подпружиненными тарированными болтами, секций, полости которых связаны с источником теплоносителя, и внутреннюю опалубку в виде сердечника с эластичным чехлом, о т л и ч а ющ а я с я тем, что, с целью обеспечения возможности изготовления труб диаметром более 2000 мм и повышения надежности, внутренняя опалубка снабжена полыми эластичными элементами, размещенными между сердечником и эластичным чехлом, соединенными с источником давления, а каждая секция наружной опалубки выполнена составной из жестко соединенных друг с другом плоских про- дольных элементов.

Источники информации, принятые во внимание при экспертизе

1. Попов A.Н. и др. Производство железобетонных напорных труб виброгидропрессованием. Л., 1976, с. 7-9. 2. Промышленность сборного железобетона. Техническая информация. Выпуск 1, М., ВНИИЭСМ, 1970, с. 7 13 (прототип).

7274б2

Фиг 2

Составитель A. Еременко

Редактор И. Марголис Техред Ж.Кастелевич Корректор Т. Скворцова

Заказ 1046/15 Тираж б35 Подписное

UHHHHH Гасударственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4