Устройство для тепловой обработки железобетонных изделий

Иллюстрации

Показать всеРеферат

<- ж.. ° T) Союз Советских

Социалистических

Республик (Ii)727598

И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

I ф (61 ) Дополнительное к авт. свид-ву (22) Заявлено 09.02.77 (21) 2451487/29-33 (51)М. Кд.2 с присоединением заявки М

С 04 В 41/30 (23) Приоритет

Государственный комитет

СССР по дедам кзобретеннй н открыткй

Опубликовано 150480, Бюллетень М9 14

Дата опубликования описания 170480 (53) УДК 6 6 6 . 9 7 . .03 ° 55(088.8) (72) Авторы изобретения

А,А. Лях, A.K, Завойский и Н,И, Палиенко

Киевский ордена Трудового Красного Знамени инженерностроительный институт и завод железобетонных конструкций Р 1 Домостроительного комбината Р 1

Главкиевгорстроя (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ

ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

Изобретение относится к производству бетонных и железобетонных конструкций, а именно, к устройствам для тепловой обработки железобетонных изделий B термоизолированных камерах, Известно устройство для тепловой обработки бетона, содержащее регистры, калориферы, магистральный паропровод, конденсатопровод и паропровод острого пара fll.

Однако невозможно достижение равномерного распределения температу. ры в объеме камеры из-за большой лабиринтности регистра и больших потерь тепла с пролетным паром.

Наиболее близким к изобретению является устройство для тепловой обработки железобетонных изделий, содержащее камеру и расположенные s ней коллектор первичного теплоносителя и замкнутые трубчатые теплообменники с вторичным теплоносителем в виде термосифонов с испарительныьи и конденсационными зонами (2).

Недостаток укаэанного устройства состоит s несовершенстве тепловой систеМы, обусловленном наличием герметичной емкости, в которой происходит конде,сация первичного теплоносителя. Использование в емкости в качестве первичного теплоносйтеля водяного пара ухудшает процесс конденсации при скоростях пара в. пределах до 20 м/с. Использование а качестве теплоносителя воды не позволяет повысить температуру стенки запаянной трубы выше критической

1 кр = 647 К, так как при этой температуре давление в полости трубы достигает Р = 225,65 бар, что влечет эа собой йеобходимость значитепьного увеличения толщины стенки трубы и работу системы на неоправданно вы35 соком давлении пара.

Кроме того, удаление радиатора от нагреваемой поверхности иэделий исключает теплоотдачу излучением.

Бель изобретения — упрощение кон2О струкции и уменьшение энергозатрат, Укаэанная цель достигается тем, что в устройстве для тепловой обработки железобетонных иэделий,содер жащем камеру и расположенные в ней

25 коллектор первичного теплоносителя и замкнутые трубчатые теплообменники с вторичным теплоносителем в виде термосифонов с испарительными и конденсационными зонами, испарительные эоны термосифонов размещены

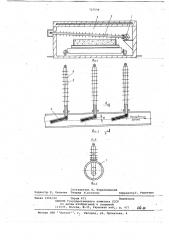

727598 н коллекторе под углом к его про- доЛьной оси, а конденсационные зоны термосифонон установлены под углом к горизонтальной оси коллектора, На фиг. 1 показано предлагаемое устройство, общий вид; на фиг.2 коллектор, разрез; на фиг, 3 - сечение A-A фиг. 2.

Устройство состоит из коллектора 1 с первичным теплоносителем, связанного с теплообменниками 2 с вторичным теплоносителем и теплоиэолированной камерой 3. Трубчатый теплообменник 2 ныполнен в виде замкнутого испарительногD термосифона, состоящего иэ испарительной зоны 4 (см. фиг ° 2) и конденсационной зоны 5, содержащей оребрение б, Испарительные зоны термосифонов размещены в коллекторе под некоторым углом к продольной оси парового о коллектора, равным 5-10 и направлены навстречу потоку пара, а конденсационные зЬны выполнены с наклоном к горизонтальной поперечной оси коллектора. Термосифоны заполнены нысокотемпературным органическим теплоносителем (BOT), у которого при 1 = б73 К давление замкнутой полости не превышает 15 бар. Трубчатые теплообменники 2 установлены вдоль коллектора 1 с расчетным шагом и расположены над поверхностью обогреваемых изделий, Устройство работает следующим образом, В коллектор 1 подают первичный теплоноситель, например водяной пар, который при своем движении омывает испарительные зоны 4 термосифонов, В полости испарительной зон йIlpoHcходит кипение носителя и перенос тепла паровой фазой в конденса-:, ционную зону 5 откуда сконденсировавшийся пар возвращается в испарительную зону 4 н жидкой фазе„

Тепло, выделяющееся н процессе конденсации излучением, с внешней оребренной поверхности термосифона передается железобетонному изделию, подвергаемому тепловой обработке в камере 3, Реализация заданного графика тепловой обработки бетона обес"печивается регулированием интенсивности нагрева участков подвода теп ла — и спарительных зон т ермоси фонов, Таким образом, предлагаемое устройстно по сравнению с известными дает воэможность обеспечить любой оптимальный график тепловой обработки бетона, Снижение капитальных затрат на его изготовление и понышение эксплуатационной надежности обусловлено уменьшением необходимого количества запорной и предохранительной арматуры, Энергоемкость предлагаемой установки ниже, чем у известных, эа счет нысокой эффективности применяемого источника тепла, Повышение срока службы устройст" ва для тепловой обработки бетона достигается н результате отказа от прогрева камеры острым паром, вызывающим коррозию металлических частей камеры, Полная автоматизация

gQ управления процессом тепловой обработки позволяет свести к минимуму количество обслуживающего персонала, Эффективность автоматизации предопределяется весьма малой тепловой инерционностью замкнутых испарительных термосифонов.

Формула изобретения

Устройство для тепловой обработки железобетонных изделий, содержащее камеру, расположенные н ней коллектор первичного теплоносителя и замкнутые трубчатые теплообменники с вторичным теплоносителем в ниде термосифонов с испарительными и конденсационными зонами, о т л ич а ю щ е е с я тем, что, с целью упрощения конструкций и уменьшения эйергоэатрат, испарительные зоны термосифонон размещены в коллекторе под углом к его продольной оси, а конденсационные зоны термосифонов установлены под углом к горизонтальной оси коллектора.

Источники информации, принятые во внимание при экспертизе

1. Марьямов H Б Тепловая обработка изделий на заводе сборного железобетона. И., Стройиздат, 1970, с. 195-198, 2. Авторское свидетельство СССР

Р 483382, кл, С 04 В 41/30, 1973 (прототип) .

727598

Ьг. 2

4 г.З

Составитель Б, Перепелицкий

Редактор Е. Яковчик Техред И.Асталош

КорректорГ. Решетина

Заказ 1066/22 Тираж 671 Подписное

ПНИИЛИ Государственного комитета СССР по делам изобретений и открытий

1l 3035, Москва, Ж-35, Раушская наб,, д. 4/5

Филиал ППП Патент, r, ° Ужгород, Ул, Проектная, 4