Установка для термической обработки углеродсодержащих материалов

Иллюстрации

Показать всеРеферат

О П И С А Н И Е 727953

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (6l ) Дополнительное к авт. свил-ву (22) Заявлено 07.09.78 (21) 2663404/29-33 (51 ) Щ Кл с присоединением заявки ¹

F 27 В 7/00

Государственный комитет (23) П риоритет

Опубликовано 15.04 80 Бюллетень № 14

Дата опубликования описания 20.04.80 по делам изобретений и открытий (53) УДК 666.94.

041(088 8) (72) Авторы изобретен ия Л. Н. Савельев, В. Е. Чипипский и В. И. M

3 П;, (7() Заявитель (54) УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

УГЛЕРОДСОДЕРЖАШИХ МАТЕРИ АЛОВ

Изобретение относится к области химического машиностроения, в частности, к устройствам пиропиза, карбонизации или активации.

Известна установка дпя термической обработки угперодсодержаших материалов. Эта установка включает вращающийся прокалочный барабан, дымовую камеру, загрузочное и выгрузочное устройства, устройство ввода вторичного воздуха в прокалочный барабан (1).

Недостатком данной установки являет- ся то, что готовый продукт имеет низкую прочность и невысокий выход, вследствие того, что в зоне вдувания вторичного воздуха происходит локальный нагрев материала, сопровождающийся скоростным пиролизом и его окислением. Кроме то- го из-за неорганизованного поступЛения воздуха через выгрузочный торец барабана происходят значительные колебания температур газов в барабане при ненормированной загрузке и изменении содержания летучих веществ в исходном материале.

Наиболее близкой по технической сущности и достигаемому положительному эффекту является установка для термичес5 кой обработки углеродсодержаших материалов. Эта установка имеет топку, вращающийся барабан с внутренней ретортой, дь|мовую камеру, заг узочное и выгру1О зочное устройства (2 .

Недостатком данной установки является низкая производительность, ограниченная поверхностью реторты, температурой

t5 газов, обогревающи.х реторту, которая не должна превышать рабочую температуру стали реторты, и относительно низкой теплопроводностью как стенки реторты, так и обрабатываемого материала.

Недостатком данной установки также является; то, что готовый продукт имеет низкую прочность и невысокий выход, вследствие повьппенной скорости нагрева углеродсодержяшего материала сразу

3 72795 после загрузки, т.к. обогревающие газы имеют наибольшую температуру в зоне загрузки материала.

Целью изобретения является повышение производительности и увеличение BbIхода и прочности готового продукта.

45. Поставленная цель достигается тем, что установка для термической обработки углеродсодержаших материалов, вклю10 чающая горелочное устройство, вращающийся прокалочный барабан, дымовую камеру, загрузочное и разгрузочное устройства, снабжена газоходом, соединяющим дымовую камеру с горелочным уст15 ройством, газоструйным инжектором, раз мещенным в газоходе, а барабан снабжен днищем с окнами для разгрузки и цент ральным отверстием с введенным в него горелочным устройством, при этом место

go ввода снабжено уплотнительным элементом.Гаэоход с инжектором служит для возврата части отходящих газов в прокалочный барабан в смеси с продуктами горения топлива. Инжектор может быть установлен в начале, в середине или в конце газохода.

В горелочном устройстве происходит разбавление продуктов сжигания жидкого или газообразного топлива частью отходящих газов. Регулируя количество и соотношение продуктов сжигания топлива и возвращаемой части отходящих газов, можно создавать необходимый температурный режим. в прокалочном барабане.

Днище с уплотнительным элементом зн ачительнб уменьшает неорганизованное поступление воздуха в зону термической 40 обработки углеродсбдержашего материала.

Это дает возможность более лучшей стабилизации температурного режйма при. ненормированной загрузке прокалочного барабана" исходным материалом.

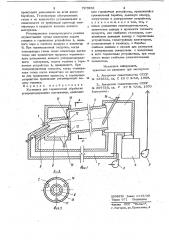

На фиг. 1 изображен продольный разрез общего вида установки на фиг. 2— разрез А-А фиг. 1.

Установка состоит из горелочного устройства 1 для сжигания жидкого или газообразного топлива, вращающегося прокалочного барабана 2, дымовой камеры 3, котла-утилизатора 4 для использования

", физического и химического тепла отходящих газов, дымососа 5 для удаления отра- ботанных газов в атмосферу, вентилятора 6 для йодачй воздуха на горейие=летучих продуктов в газаходе 7, соединяющем дымовую камеру 3. с горелочным уст3 4 ройством, расположенным в разгрузочной камере 8. В гаэоходе 7 размещен газоструйный инжектор 9, с помощью которого осуществлчется возврат части отходящих газов в прокалочный барабан 2.

Барабан 2 снабжен днищем 10 с разгрузочными окнами 11 для выхода продукта и центральным отверстием 12 для входа обогреваюших газов. Горелочное

I устройство входит на некоторую глубину в отверстие 12. Между стенкой отверстия 12 и наружной стенкой утопленной части горелочного устройства 1 расположено уплотнительное кольцо 13, например графитовое, для уменьшения неорганизованного поступления воздуха в барабан 2. В дымовой камере 3 расположено загрузочное устройство 14, а в камере 8 — разгрузочное устройство 1 5.

Работа установки осуществляется следую им образом.

Исходный углеродсодержащий материал загружается во вращающийся прокалочный барабан 2 с помощью загрузочного устройства 14. За счет наклона вращающегося барабана материал перемешается к разгрузочной камере 8. Во время перемещения внутри барабана материал нагревается и подвергается термическому раз ложению с выделением летучих продуктов.

Нагрев материала осуществляется эа счет тепла поступающих в барабан йз горелочного устройства 1 через центральное отверстие 12 днища 10 смеси газообразных продуктов горения топлива и части отходящих газов. Термообработанный материал выгружается через окна 11,а затем — разгрузочное устройство 15.

Отходящие газы в дымовой камере 3 делятся на две части. Одна часть идет в котел»утилизатор 4, где используется физическое и химическое тепло газов, затем с помощью дымососа 5 отработан-! ные газы удаляются в атмосферу. Другая часть отходящих газов (от 20 до

50%) через гаэоход 7 с помощью газс струйного инжектора 9 после смешения с продуктами сгорания топлива в горелочном устройстве 1 возвращается в прокалочный барабан 2.

В газаход 7 вентилятором 5 подается воздух на горение летучих продуктов, содержащихся в возвращаемых газах.

Обогревающие газы поступают в прокалочный барабан с недостатком воздуха, тем самым. создавая восстановительную среду в зоне термического разложения материала. При этом нагрев материала

53 б щая горелочное устройство, вращающийся прокалочный барабан, дымовую камеру, загрузочное и разгрузочное устройства, отличающаяся тем, что, с целью повышения производительности, увеличения выхода и прочности готового продукта, она снабжена газоходом, соединяющим дымовую камеру с горелочным устройством, газоструйным инжектором, размещенным в гаэаходе, а барабан снабжен днищем с окнами для разгрузки и центральным отверстием с введенным в него горелочным устройством, при этом место ввода снабжено уплотнительным эл еме нтом.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Мо 125322, кл. С 10 С 3/10, 1959.

2„Авторское свидетельство СССР

Ne 397729, кл. Г 27 В 7/04, 1970

5 7279 происходит равномерно по всей длине барабана. Те мпературу обогревающих газов и их количество устанавливают в зависимости от требуемой конечной температуры и скорости нагрева данного материала.

Регулирование температурного режима осуществляют путем изменения подачи топлива в горшочное устройство 1, водяного пара и сжатого воздуха в инжектор 1о

9. При нормированной загрузке, когда температура газов после инжектора достаточна для проведения процесса термического разложения данного углеродсодержа- шего материала, подачу топлива в горе- лочное устройство 1, прекращают, При ненормированной загрузке, когда температура газов после инжектора не достаточна для проведения процесса, в горелочное устройство производят регулируемую по- 20 дачу топлива.

Формула изобретения

Установка для термической обработки

Е1НИИПИ Заказ 1115/39

Тираж 671 Подписное

Филиал- ППП "Патент", г, Ужгород, ул. Проектная, 4