Установка для производства легкого заполнителя

Иллюстрации

Показать всеРеферат

ОП ИСАЙЙЕ

ИЗОБРЕТЕ Й ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик >.727965. ;;" г и (61) Дополнительное к авт. свид-ву (5 3 ) M. Хл. (22)Заявлено 25.11.77(2l) 2547271/29 33 с присоединением заявки ¹(23) Приоритет

Опубликовано 15.04.80. Бюллетень № 14

Г 27 В 19100

Гооудерстеенный комитет

СССР по ленам изобретений и открытий (53) УДХ 666, .9 72. 125 (088. 8) Дата опубликования описания 18.04.80 (72) Автор изобретения

B. С. Тершуков

Государственный научно-исследовательский институт по керамэиту (7I) Заявитель (54) УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО

ЗА ПОЛНИТЕЛЯ!

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве искусственных легких заполни елей, например, керамзита.

Цля получения бетонов с минимальными объемной плотностью, коэффициентом теплопроводности и расходом цемента применяют смесь керамзита различных фракций в определенных соотношениях, 10 в том числе и керамэитовый песок.

Качество керамэитовзго гравия по сбъемной плотности, прочности и однородности физико-механических свойств возрастает на 10-20% при фракционном обжиге сырцовых гранул, при обжиге на стабильном и оптимальном режиме, который определяется физико-химическими и минералогическими свойствами сырья, при регулируемом режиме обжига.

Наличие мелкой фракции, особенно пыли, приводит к образованию сваров.

Известна установка для термообработки сырьевого материала при проиэ2 водстве легких заполнителей путем сушки, нагрева и обжига с помощью газов, движущихся в противотоке с материалом, и отсосом их в зоне нагрева через материал. Установка содержит каменную печь, разделенную на зоны сушки, нагрева и обжига, систему подачи гранулированного материала, систему гаэоходов, обеспечивающую заданную циркуляцию газового потока, фильтрования, очистки отходящих газов и готового про-. дукта (1).

B известной установке невозможно регулировать режимы термообработки материалов.

Наиболее близким решением к предлагаемому по технической сущности является установка для производства легкого заполнителя, например, керамэита, содержащая барабанную печь, фильтр, классификатор фракций и газоходы (2 .

Однако известная установка позволяет получать керамзит низкого качества по объемной плотности и прочности

72 7965

3, иэ-за невозможности регулирования процессов теплообмена, нагрева-сушки, обжига и охлаждения в зависимости от физико-химических и минералогических свойств сырья. При подсушивании гранул

5 образуется значительное количество мел кой фракции, которая в процессе обжига частично уносится уходящими газами, а оставшаяся часть, перегреваясь, способствует образованию комьев, сваров в зоне обжига, что затрудняет процесс обжига при максимальной (оптимальной) температуре и приводит к ухудшению качества керамзита.

- Бель изобретения — повышение качества керамзита.

Бель достигается тем, что предлагаемая установка для производства легкого заполнителя, например, керамзита, содержащая барабанную печь, фильтр, классификатор фракций и газоходы, снабжена расположенными на входе в барабанную печь и установленными по коду технологического процесса гранулирующим барабаном, бункером-накопителем и теплообменниками соответственно подсушки сыр- . цовых гранул и охлаждения .керафэита и смонтированным на выходе перЬого фэ них устройством воздушной очистки rph нул, а классификатор фракций смонтирован на выходе гранулирующего барабана, соединенного гаэоходом через фильтр с устройством воздушной очистки гранул.

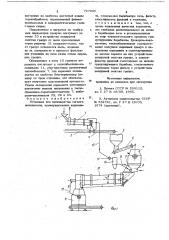

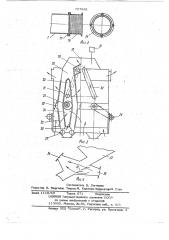

На фиг. 1 изображена описываемая установка; на фиг, 2 - просеивающая часть барабана; на рис, 3 - теплообменйик {термоподготовитель — холодильник); на фиг. 4 - узел обдува-очистки, Установка для производства легких заполнителей содержит гранулирующий барабан 1 с течкой 2, конвейеры 3 и

4 отсеянной мелкой и крупной фракций, бункер- накопитель 5 с дозатором, конвейер 6, теплообменник-подготовитель 7 сырцовых гранул, устройство 8 воздуш- 45 ной очистки, газоход 9, барабанную печь 10, теплообменник-холодильник 11 керамзита, воздуховод 12, газоход 13, фильтр 14, дымосос 15. В барабан, 1 встроен классификатор фракций, который выполнен в -виде перфорированных секторов 16, закрепленных на фланце 1 7 корпуса барабана 1.

Теплообменник (термоподготовитель 7 и холодильник 11) выполнен в виде приемного бункера 18, распределительной решетки 19, камеры 20 томления, каналов 21 верхнего яруса и 22 нижне4 го яруса. Каналами 21 и 22 верхнего и нижнего ярусов образованы полости 23 нагнетания и 24 разрежения, которые разделены нагнетающими колесами 25, смонтированными в соответствующих корпусах и имеющих приводы 26.

Каналы 22 ограничены снизу раэгружителями 27.

В корпусе теплообменника в соответствующих каналах-трубах смонтиро ваны заслонки 28, 29 и шиберы 30 регулирования режимов теплообмена.

Теплообменник также снабжен сигнализатором 31 контроля уровня сыпучего материала в бункере 18.

Устройство 8 воздушной очистки (фиг. 4) содержит продуваемую решетку 32, смонтированную в течке 33 сырцовых гранул после теплообменника 7, патрубок 34 и выход 35 воздуха-газа.

Сырцовые гранулы подают через течку 2 в гранулирующий барабан 1, где они скатываются и подсушиваются теплом уходящих газов до заданной влажности, а через просеивающую часть от крупной фракдии отделяется мелкая, Крупная фракция конвейером 6 направляется в бункер-накопитель 5, в котором выравниваются температура и влажность по сечению сырцовых гранул, а также обеспечиваются периодически одно- или двухсменную переработка и формование сырцовых гранул и непрерывный, круглосуточный йх обжиг на керамэит.

Из бункера 5 конвейером 6 гранулы подают на распределительную решетку 19 теплообменника 7, где они нагреваются.

С распределительной. решетки 19 гранулы по каналам 21, 22, образованным жалюзийными решетками, поступают к раэгружателю. движение газа теплоносителя

l осуществляют нагнетающие колеса 25, которые прогоняют его через слои сыпучего материала (сырцовые гранулы, находящегося в каналах 21 и 22 верхнего и нижнего ярусов эа счет разрежения в полости 24 и давлечия в полости

2 3. Регулирование режимов теплообмена осуществляется ш иберами-заслонками 2 8, 29, 30 изменением количества теплоносителя и его температуры по ярусам и под решеткой 19.

Наличие трех регулируемых эон теплообмена (на распределительной решетке 19, вканалах 21 и22верхнегоинижнего ярусов) и камеры 20 выдержки-томления является важнейшими условиями повышения качества керамзита путем

72 настройки на наиболее выгодный режим термообработки, определяемый физикохимическими и минералогическими свойствами сырья.

Подсушенные и нагретые до требуемых параметров гранулы поступают по течке 33 в устройство воздушной очистки гранул от пыли проходящими через решетку 32 воздухом-газом, где от гранул отделяется пыль, осевшая на их поверхности в процессе фильтрации уходящих из печи газов слоем сырцовых гранул.

Сбожженные в печи 10 гранулы керамзита поступают в теплоебменник-холодильник 1 1, конструктивно аналогичный

Ф теплообменник 7, где керамзит охлаждается по наиболее благоприятному режиму по трем ступеням, что обеспечивает получение максимальной прочности.

Режим охлаждения керамзита регулируют аналогично режиму нагревания в теплосбменнике-термоподготовителе 7, шиберами-заслонками 28, 29 и 30.

Формула изобретения

Установка для производства легкого заполнителя, преимущественно керамэи7965 6 та, содержащая барабанную печь, фильтр, классификатор фракций и газоходы, отличаюmasся тем,что,с целью повышения качества керамзита, она снабжена расположенными на входе в барабанную печь и установленными по ходу технологического процесса гранулирующим барабаном, бункером-накопителем, теплообменниками соответственно подсушки сырцовых гранул и охлаждения керамзита и смонтированным на выходе первого иэ них устройством воздушной очистки гранул, а классификатор фракций смонтирован на выходе гранулирующего барабана, соединенного гаэоходом через фильтр с устройством воздушной очистки гранул.

Источники информации, принятые во внимание при экспертизе

1. Патент СССР № 298112, кл. Г 27 В 19/00, 1965.

2. Авторское свидетельство СССР

M 532741, кл. Г 27 В 19/00, 1974 (прототип).

727965 ф

Составитель В. Дегтярев

Редактор И. Марголис ТекредМ. Келемеш Корректорй. Степ

Заказ 1116/40 Тираж 671 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва,?K-35, Раушская наб., д. 4/5

Филиал ППП Патент", r. Ужгород, ул. Проектная, 4