Способ изготовления термостойкого электроизоляционного прокладочного слюдопласта

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советски к

Социалистическик

Рестгу6лик (||i 728171 — l (61) Дополнительное к авт. свид-ву— (22) Заявлено 02.11.77 (21) 2538435/24-07 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Клз.

Н 01 В 19/00

Гвсударственнь1к комитет

СССР

Опубликовано 15.04.80. Бюллетень № 14

Дата опубликования описания 25.04.80 (53) УДК 621.315 (088.8) по делам изобретений и открытий

Я. Л. Черняк, Б. Я. Алейнер, Г. Г. Адамов, Б. М. Дмитриев, Н. Ф. Сапрыкин и А. А. Коровкин (72) Авторы изобретения

Ленинградская слюдяная фабрика (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОСТОЛКОГО

ЭЛЕКТРОИЗОЛЯЦИОННОГО ПРОКЛАДОЧНОГО СЛЮДОПЛАСТА

Изобретение относится к области производства электроизоляционных материалов, в частности для использования в качестве электроизоляции в электрических машинах и аппаратах, работающих при высоких температурах до 700 С.

Известен способ изготовления слоистых изоляционных материалов, при котором каждый слой (лист) за(ранее пропитывают связующим и просушивают, затем образуют многослойную заготовку, после чего заготовку термообрабатывают под давлением (1(.

Недостатком данного способа является длительность технологического процесса производства, связанная с наличием операции изготовления заготовки, состоящей из пропитки и просушки каждого слоя.

Известен способ изготовления электроизоляционного слоистого материала (21, в котором после пропитки и сушки пропитанной бумаги ее разрезают, собирают пакет необходимой толщины и термообрабатывают под давлением.

Недостатками данного способа являются длительность изготовления заготовки в результате того, что каждый лист пропитывается связующим, высушивается и нарезается в размер заготовки.

Нарезанные листы собираются на металлические прокладки, -причем набор листов до требуемой толщины заготовки производится вручную.

Целью настоящего изобретения является повышение технологичности и производительности труда.

Для достижения этой цели в известном способе в качестве связующего используют

10 — 20%-ный раствор диаммоний-фосфата, намЬтку производят на плоскую оправку с количеством слоев, необходимых для получения заданной толщины прокладочного слюдопласта, пропитку осуществляют на1 брызгиванием связующего непосредственио на бумагу, находящуюся на оправке, разрезание производят в местах перегиба бумаги, а термообработку производят при температуре 180 — 230 С и удельном давлении 30—

40 кг/см . Количество вводимого связующего

2о определяется, с одной стороны, стойкостью слюдопластовой бумаги к водному раствору (то есть сохранение целостности), а с другой стороны — необходимостью ее полной пропитки, что составляет 5 — 8% к весу пропи728171

3 таиной бумаги и достаточно для обеспечения оптимальных электрофизических свойств готового термостойкого прокладочного слюдопл аста.

Требуемое содержание обеспечивается определенной линейной скоростью разма тываемого рулона слюдопластовой бумаги и интенсивностью подачи раствора диаммоний-фосфата.

Для изготовления термостойкого прокладочного материала на основе слюдопласта берут стандартный рулон слюдопластовой бумаги шириной 900 мм. Во избежание прилипания листов слюдопластовой бумаги к металлическим прокладкам при термообработке под давлением плоские металлические оправки, имеющие формат, равный формату изготавливаемого прокладочного слюдопласта, на. которые наматывается слюдопластовая бумага, предварительно смазывают 6 /О-ным раствором синтетического кремнийорганического теплостойкого каучука марки СКТ и затем высушивают.

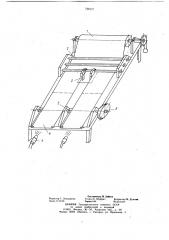

На чертеже изображен рулон слюдопластовой бумаги, закрепленный на валу. В процессе разматывания рулона 1 слюдопластовой бумаги со средней линейной скоростью

0,8 м/сек, бумага проходит через натяжное устройство 2 и ножи 3, разрезается ими на куски необходимой ширины. Концы бумаги закрепляют на вращающихся плоских металлических оправках 4, сидящих в полумуфтах 5 на приводном валу 6. Одновременно с наматыванием слюдопластовой .бумаги на плоские металлические оправки производят обрызгивание каждого слоя наматываемой бумаги 12 /р-ным водным раствором диаммонийфосфата с помощью дождевальной установки 7, обеспечивающей пропитку наматываемой слюдобумаги, Количество слоев намотки определяется требуе- мой толщиной прокладочного термостойкого слюдопл аста.

По окончании намотки заготовки на прокладках укладываются в стопу, йри этом пропитанная слюдопластовая бумага в местах перегиба разрезается. Каждая заготовка дополнительно прокладывается металлической прокладкой, также обработанной раствором СКТ, В зависимости от толщины изготовляемого термостойкого слюдопласта в стопу укладывается 150 — 200 заготовок.

По высоте стопы через каждые 200—

250 " мм устанавливаются промежуточные металлические плиты толщиной 30 — 40 мм, служащие для выравнивания стопы и предотвращения деформации листов термостойкого слюдопласта и сменных металлических прокладок, возникающей при последующей термообработке под давлением при высокой температуре.

Термообработку и прессование производят в пресс-печи следующим образом.

В нагретую до температуры 150 — 250 С пресс-печь (температура меняется по высоте

4 печи и нагреваемой стопы) загружается стопа заготовок термостойкого прокладочного слюдопласта, отчего температура в пресспечи несколько снижается, дается полное давление на стопу из расчета 30 — 40 кг/см .

Температура в печи повышается до 290—

310 С, при этом происходит термообработка стопы под давлением. Продолжительность операции 5 — 5,5 часа.

После достижения температуры внутри стопы 180 — 230 С печь отключается. Проso должается выдержка стопы под давлением в течение 2,5 — 3 часов. За это время печь охлаждается до температуры 150 — 250 С.

После этого давление снимают, стопу выгружают из пресс-печи и проводят дальнейшее охлаждение на открытом воздухе в течение 16 часов.

В нагретую печь загружают следующую стопу и процесс повторяется. Все температуры контролируются с помощью установленных термопар. В дальнейшем производят щ разборку стопы, листы слюдопласта отделяют от металлических прокладок и обрезают до заданного размера.

Послойная пропитка всех слоев связующим одновременно с наматыванием слюдопластовой бумаги на металлическую про2 кладку позволяет сократить время изготовления слюдопласта на 20 часов на каждые

100 кг материала, что позволяет при производительности 9 кг заготовок в час дополнительно изготовлять в смену 72 кг термоз стойкого слюдопласта.

Формула изобретения

Способ изготовления термостойкого электз1 роизоляционного прокладочного слюдопласта, включающий пропитку слюдопластовой бумаги в процессе ее намотки на оправку, разрезание пропитанной слюдопластовой бумаги, образование стопы и термообработку под давлением, отличающийся тем, что, 4В с целью повышения технологичности и производительности труда, в качестве связующего используют 10 — 20 /р-ный водный раствор диаммоний-фосфата, намотку производят на плоскую оправку с количеством слоев, 4S необходимых для получения заданной толщины прокладочного слюдопласта, пропитку осуществляют набрызгиванием связующего непосредственно на бумагу, находящуюся на оправке, разрезание производят в местах перегиба бумаги, а термообработку — при температуре 180 — 230 С и удельнои давлении 30 — 40 кг/см .

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 407401, кл. Н О1 В 19/00, 1973.

2. Авторское свидетельство СССР

_#_0 512495, кл. Н 01 В 19/00, 1973.

728171

Составитель IT. Забуга

Редактор Т. Лошкарева Техред К. Шуфрич Корректор М. Демчми

Заказ 1 I 47/50 Тираж 844 Подписное

ЦН И И ПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )K — 35, Раушская наб., д. 4/5

Филиал П П П «Патент», г. Ужгород, ул. Проектная, 4