Прибор для определения шлакообразующей способности золы топлива

Иллюстрации

Показать всеРеферат

Ж 72363

Класс 42i, 3-„»

42, З-,з

)

l !

ОПИСАНИЕ ИЗО

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

П. Х. Куринов, А. П. Михеев и С. А, Шашкин

ПРИЬОР ДЛЯ ОПРЕДЕЛЕНИЯ СПОСОБНОСТИ ЗОЛЪ! ТОПЛИВА

ШЛАКОВАТЬСЯ

Заявлен 25.апрели !94б г. за j¹ 2349 (345456) в Главное управление искусственного жилкого топлива и газа при Совете Министров СССР

Рентабельность и оптимальные условия процесса газификации топлив в промышленных установках во многом зависят от того. насколько способна зола топлива шлаковаться. Поэтому важно уметь заранее правильно оХарактеризовать поведение золы топлива в газогенераторах при различных режимах.

В предлагаемом приборе, с целью приближения к условиям работы газогенератора, для определения способности золы топлива шлаковаться, применена камера, отделенная от тигля заслонкой и снабженная отверстием для дутья.

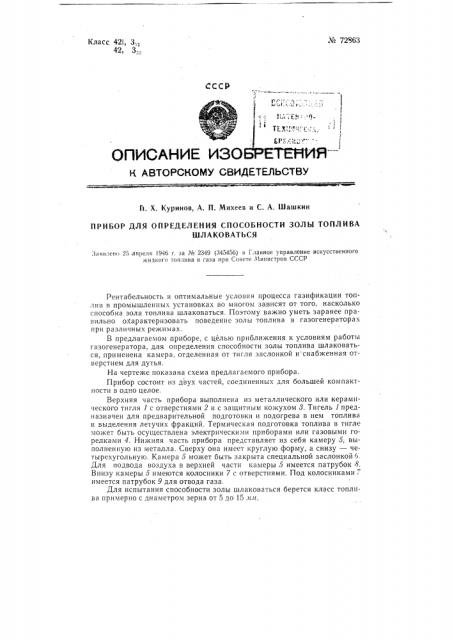

На чертеже показана схема предлагаемого прибора.

Прибор состоит из двух частей, соединенных для большей компактности в одно целое.

Верхняя часть прибора выполнена из металлического или керамического тигля 1 с отверстиями 2 и с защитным кожухом 8. Тигель 1 предназначен для предварительной подготовки и подогрева в нем топлива и выделения летучих фракций. Термическая подготовка топлива в тигле может быть осуществлена электрическими приборами или газовыми горелками 4. Нижняя часть прибора представляет из себя камеру 5, выполненную из металла. Сверху она имеет круглую форму, а снизу — четырехугольную. Камера 5 может быть закрыта специальной заслонкой 6.

Для подвода воздуха в верхней части камеры 5 имеется патрубок 8.

Внизу камеры 5 имеются колосники 7 с отверстиями. Под колосниками 7 имеется патрубок 9 для отвода газа.

Для испытания способности золы шлаковаться берется класс топлива примерно с диаметром зерна от 5 до 15 лн, ¹ 72863

Предмет изобретения

Прибор для определения способности золы топлива шляковаться, имеющий для закладывания образца камеру-тигель с отверстиями, предназначенными для отвода летучих фракций в камеру сгорания, в котоpoII вниз расположен HHH!)евятель, 0 T,i H ч я Io LLI, и Й с я T(-. iI, HTO, c H(лыо определения способности золы шлаковаться в условиях, прибли>кающихся к нормальным для газогенераторов, применена расположенная под тиглем и отделенная от последнего заслонкой камера с колосниками отверстиями для производства дутья, предназначенная для опускания

В нее остатка твердой фракции после нагрева или прокаливания образна в тигле и проведения дальней(него сгорания под делаемым дутьем. i

2 1! 1 1 ф

Корректор Г. Л. Коган

1 елактор С. И. Зотов Те peg Т. П Курилко

Объем 0,18 изд. л.

Ц(на 5 коп.

1!одп. к пеи. 121((-б2 г

Зак. 494

Формат бгл!. 70;к",!08! i;

Тираж 200

ЦБТ! при Комитете по делам изобретении и открытий при Совете Министров СССР

Москва, Центр, М. Черкасский пер., д. 2/б

Орлонскап областнал типография « Груд», г, ()рв>1, ул. Ленина, )., Уголь загружается в верхнюю часть прибора (тигель 1) и нагревается до температуры 500 — 600 . Выделяющиеся летучие фракции черезотверстия 2 выходят в пространство между стенками тигля 1 и кожуха 3, сгорак)т и отводятся в дымовую трубу. Остаток твердого углерода в подогретом топливе не должен быть менее 20 — 30%

Ф

Подогретый уголь пересыпается из верхней части прибора В камеру,) с помощь(о заслонки 6. Далее пода!етс>1 воздух через нятрубок Х и нроизгодится продувка с большой скоростью, что обеспечивает интенсивность процесса, полное выгорание углерода, оплавление отдельных частиц золы и их слипяпи(в сплошной кусок правильной формы в соотН(ТСТP II H С Кои фИГУ))>1 Ци(И HH>KHLH с! ЯСТИ КЯ МЕРЫ (>, Mal KCHÌLIËÜ:IO(ВЬ!Д(.л(llll(т(.Ила В «lялыи От!) зок врем(.ни создаст ПОлувосстянОвите, lьн чlо (рс;(у, 1то яВля TcH н(.обходим!ил!,!.. !1! p(".. KOÃO в) !явления спосОбно(т и золы шляко:)яться.

Тел!Иератур>! протекания процесса н камере фиксируется сам(гци)иущим прибором. Максимальная температура. достигаемая при испытанич, является точкой, при которой произошло образование шлака. Исllыта(lèе 3Олы можнО пр01IÇÂOäHTü с р lзличным дутьеВым режимом II присадкой пара.