Установка для получения металлического порошка распылением

Иллюстрации

Показать всеРеферат

О П И C А -Н.,"Й Е

ИЗОБРЕТЕН ИЯ

Союз Советскии

Социалистических республик (» 728929

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 11.10.77 (21) 2531046/23-02 с присоединением заявки №вЂ” (23) Приоритет— (51) М Кл, В 05 В 3/02

В 22 D 23/08//

В 22 F 9/00

Гооудерствеииый комитет

Опубликовано 25.04.80. Бюллетень № 15

Дата опубликования описания 05.05.80 (53) УДК 621.762..224 (088.8) ло делам изобретеиий и отирнтий (72) Авторы язобретенкя

П. А. Засецкий, В. П. Сафронов, 1О. А. Окмянский, В. Е. Борисенко и В. И. Ходки н (71) Заявитель (54) УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО

ПОРОШКА РАСПЫЛЕНИЕМ

Изобретение относится к порошковой металлургии, в частности к устройствам для производства металлических порошков из расплавов путем центробежного распыления.

Известна установка для получения металлического порошка распылением, в которой функции центробежного распыл нтеля выполняет сама вращающаяся расходуемая заготовка, имеющая форму цилиндра (1) .

Однако такая установка обладает низкой универсальностью, которая ограничивает возможности ее применения. Установка не может работать от источника металла в виде плавильной печи. При переходе от одного источника металла к другому требуется полная переделка узла распыления и конструкции установки. Кроме того, известная установка центробежного распыления не обеспечивает высокой однородности получаемого порошка по гранулометрическому составу из-за разброса технологических параметров: неоднородность получается из-за отклонения диамвтра заготовки, нецилиндричности, чистоты поверхности, пористости и т.п.

Известна установка для получения металлического порошка распылением, включающая камеру подачи металла и камеру распыления с нагревателем и конусным вращающимся экраном, установленными соосно 12).

При работе такой установки используют цилиндрическую заготовку, которую укрепляют в механизме вращения и осевого перемещения. Включают нагреватель и приводят заготовку во вращение со скоростью

3 — 20тыс об/мин. На торце заготовки под действием нагревателя образуется пленка расплава, которая разбрызгивается под дей10 ствием центробежных сил. Капли отрываются от заготовки и кристаллизуются во время полета в камере распыления. Часть капель ударяется в конусный экран и деформируется с образованием частиц порошка пластинчато-чешуйчатой формы. Конусный экран вращают, чтобы капли расплава не налипали на него, а также охлаждают водой.

Заготовку подают к нагревателю по мере оплавления ее торца.

Данная установка является наиболее

2о близкой к изобретению по технической сущности и достигаемому результату.

Недостатками у.ста нов ки являются отсутствие универсальности по отношению к источнику металла: неоднородность полу728929 чаемых частиц порошка при отклонении технологических параметров (диаметра заготовки, цилиндричности, чистоты поверхности, пористости и т.п.).

Целью изобретения является расширение технологических возможностей установки и обеспечение однородности получаемого порошка.

Это достигается тем, что в установке экран смонтирован между камерой подачи металла и камерой распыления, нагреватель установлен на противоположной стенке камеры распыления, причем экран установлен раструбом к нагревателю.

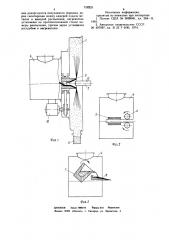

На фиг. 1 дана принципиальная схема предлагаемой установки; на фиг. 2 показана камера подачи металла при использовании расходуемых заготовок; на фиг. 3 — то же, при использовании жидкого металла.

Предложенная установка для получения металлического порошка содержит камеру распыления 1 с бункером 2 сбора порошка. В центре камеры распыления 1 ус16

1$

26 тановлен нагреватель 3, в качестве которого может быть применен плазмотрон, электродуговой нагреватель, электронная пушка и т.п. К камере распыления 1 прилегает камера 4 подачи металла, в которой размещен источник металла, выполненный в двух ва, риантах.

Источник металла, показанный на фиг. 2, содержит держатель 5 заготовки и механизм подачи 6 заготовки на распыление, выполненный например, в виде валков.

36

Источник металла, показанный на фиг. 3, содержит поворотный тигель 7 для приготовления расплава и лоток 8 для подачи его на распыление.

Между камерами подачи металла и распыления установлен сквозной конусный вращающийся экран 9, снабженный приводом вращения 10. Экран установлен соосно нагревателю 3 и расположен раструбом (расширяющейся частью) к нагревателю.

Экран выполнен из тугоплавкого материала например молибдена.

Установка работает следующим образом.

Вариант 1. В держателе 5 укрепляют заготовку, включают нагреватель 3 и привод вращения 10. С помощью механизма подачи б заготовку вводят в полость экрана 9.

Металл заготовки оплавляется под действием тепла от нагревателя, стекает с торца заготовки на вращающийся экран, увлекается центробежными силами по конусной поверхности к срезу экрана, откуда стекает и разбрызгиваетгя в виде капель. Капли сфероидизируются и кристаллизуются в контролируемой (чаще всего инертной) атмосфере камеры распыления, и образующиеся частицы порошка скатываются вниз и собираются в бункере, откуда их периодически извлекают. Благодаря тому что раструб экрана 9 равномерно обогревают нагрева4 телем, на нем поддерживается устойчивая пленка жидкого металла и обеспечивается необходимый перегрев. Температура отрывающихся капель весьма стабильна, что способствует повышению однородности размеров частиц порошка, так как поддерживаются постоянные физические свойства жидкого металла (например поверхностное натяжение, вязкость, плотность), ксморые и определяют размеры отрывающихся капель.

Крупность гранул порошка регулируют изменением скорости вращения экрана, чем выше скорость, тем мельче (тоньше) порошок.

Вариант 2. В тигель 7 укладывают шихтовые материалы, проводят плавку, например, с помощью индукционного нагревателя. Затем тигель поворачивают и сливают металл на лоток 8, по которому он попадает на вращающийся экран 9. Процесс распыления происходит так же, как в варианте 1.

Предложенная установка для получения металлических порошков центробежным распылением расплава универсальна по отношению к виду источника металла. Она может работать без каких-либо переделок с различными источниками металла: с устройствами подачи расходуемых заготовок (например, прутков, профилей, лент, проволоки), а также с устройствами для выплавки и разливки жидкого металла, которые выбираются в зависимости от конкретного металла или сплава. Применяемые расходуемые заготовки могут иметь произвольную форму поперечного сечения (не обязательно цилиндрическую, как для известной установки). Это расширяет возможности применения предложенной установки, повышает ее технологические возможности и зкономические показатели.

)переход от цилиндрических вращающихСЯ ЗаГОтОВОК К РаСПЫЛЕHHi ЗаГОтОВОК ПРОИЗВольнОЙ формы, не требующих высокой точности изготовления, приводит к снижению расхода металла на 30 — 40 /o, а переход на распыление расплава., получаемого выплавкой шихты, снижает продолжительность технологического цикла и уменьшает себестоимость продукции.

Получаемые порошки отличаются высокой однородностью (моноднсперсностью) гранулометрического состава, что повышает выход годных по размерам частиц фракций порошка на 15 — 20 /О.

Формула изобретения

Установка для получения металлического порошка распылением, включающая камеру подачи металла и камеру распыления с нагревателем и конусным вращающимся экраном, установленными соосно, отличающаяся тем, что, с целью расширения технологических возможностей установки и обеспече728929

Vua. 2 авиа. 5

ЦН И И П И Заказ 1869/10 Мираж 810 Подписное

Филиал П П П к Патент>, г. Ужгород, ул. Проектная, 4 ния рднорсдности получаемого порошка, экран смонтирован между камерой подачи металла и камерой распыления, нагреватель установлен на протйвоположной стенке камеры распыления, причем экран устанОвлен раструбом к нагреваТелю. ь

Источники информации, принятые во внимание при экспертизе

1. Патент США № 3099041, кл. 264 — 8, 1961.

2. Авторское свидетельство СССР № 497097, кл. В 22 F 9/00, 1974.