Устройство для автоматического регулирования температуры прокатки полосы

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

<щ728955 (61) Дополнительное к авт. свид-ву—

{22) 3аявлено0606,77 (21) 2513602/22-02 с присоединением заявки ¹â€” (23) Приоритет—

Опубликовано 250480,. Бюллетень ¹ 15

Дата опубликования описания 30 . 04. 80 (51)М. Кл.

В 21 В 37/10

Государственный комитет

СССР но делам изобретений и открытий (53) УДК621. 771.23:

:62-52(088.8)(72) Авторы изобретения

А. С. Филатов, A П. Зайцев, С. М. КаРеев, H. П. Перегудов. и В. П. Кукушкин (71) Заявитель (54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ

ПРОКАТКИ ПОЛОСЫ

Изобретение относится к области автоматизации прокатного производства, а именно к устройствам для регулирования температуры полосы при прокатке.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для автоматического регулирования температуры прокатки полосы, содержащее нагревательные печи, прокатную клеть, пирометры, вычислительное устройство, датчики псложения прокатываемой полосы, в которых регулирующее воздействие вводится путем изменения температуры печи для поддержания необходимой температуры полосы на выходе из клети с целью получения заданной структуры металла flj .

Высокие требования к точности поддержания заданного температурного режима предъявляются при горячей прокатке прецизионных сплавов, имеющих узкий интервал температур, при которых они обладают удовлетворительной пластичностью. Температурный режим прокатки оказывает существенное влияние на Физические .свойства прецизионных сплавов (магнитные, электрические, тепловые, упругие). Прокатка этих сплавов осуществляется на реверсивных станах с промежуточным подогревом полос в проходных печах.

Известное устройство не дает воэможности получить высокое качество .полос иэ прецизионных сплавов на укаэанных станах, так как регулирование температуры полосы путем воздействия на температуру печи является инерционным и не обеспечивает оперативного изменения температурного режима при отклонении температуры полосы от заданной в процессе прокатки. Кроме того, в процессе реверсивной прокатки толщина полосы, подогреваемой в йечи .между проходами, значительно уменьшается с ростом числа проходов, что приводит к возрастанию скорости нагрева полосы в печи от прохода к проходу. Известное устройство не учитывает изменения температуры вдоль полосы, возникающего в связи с тем что при реверсивном движении полосы в проходной печи один ее конец нагревается больше, чем другой.

Целью изобретения является повышение качества полос из прецизионных сплавов и обеспечение заданных физи728955 ческих свойств прецизионных сплавов, при горячей прокатке.

Это достигается тем, что в устройство, содержащее подогревательные печи, пирометры, датчики положения прокатываемой полосы,,цополнительно введены блок усреднения, входы которого соединены с выходами пирометров, расположенных на входе и выходе реверсивной группы, блок сравнения, на один вход которого подан постоянный цифровой код, соответствующий заданной температуре прокатки, а два других входа соединены с выходом блока усреднения и с выходом пирометра на входе в первую печь, первый блок деления, один вход которого соединен с выходом блока сравнения, а другой — с выходом сумматора, блок задания выдержки, вход которого соединен с выходом первого блока деления, а выход — co входом системы управления рольгангами 2О первой и второй печи, второй блок деления, один вход которого соединен с выходом блока задания выдержки, а другой — с выходом блока сравнения, сумматор, соединенный с выходом второго блока деления, блок памяти, выход которого соединен со входом записи сумматора, блок управления, входы которого соединены с выхоцами датчиков положения прокатываемой полосы, а выходы — с управляющими входами блоков усреднения, сравнения, деления, памяти.

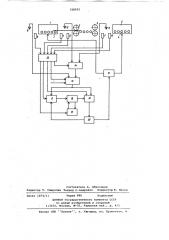

На чертеже изображена структурная схема предлагаемого устройства.

Устройство содержит проходные подогревательные печи 1 и 2 с печными рольгангами 3 и 4,реверсивную чистовую группу 5, датчики 6-10 положения прокатываемой полосы; пирометры 1113, блок 14 усреднения, блок 15 сравнения, первый блок 16 деления, второй блок 17 деления, сумматор 18, блок 19 памяти, блок 20 задания выдержки, систему 21 управления приво- Я дом печных рольгангов, блок 22 управления.

Цикл работы устройства по управле нию процессом очередного промежуточного подогрева полосы в проходной пе- gg чи делится на два этапа. Первый этап включает измерение температуры полосы на входе в печь и задание необходимого времени выдержки в печи, второй — измерение температуры полосы на выходе из печи и коррекцию в бло" ке памяти значения скорости нагрева для.данного прохода.

В связи с тем, что температура в данном технологическом процессе под держивается s узком диапазьне, ско- 60 рость нагрева для каждой промежуточной толщины полосы принимается постоянной и значения всех скоростей нагрева, рассчитанные для данной про граммй обжатий, вводятся в блок па- 65 мяти перед прокаткой. Входная и выходная температуры полосы определяются как среднее между измеренными температурами концов полосы. Заданная температура прокатки Т д устанавливается на входе блока сравнения перед прокаткой. В процессе прокатки сигналы от датчиков положения прокатываемой полосы поступают на входы блока управления, представляющего собой логическую схему, формирующую в необходимой последовательности сигналы, синхрониэирующие работу блоков .устройства с технологическим процессом.

При поступлении, например, полосы на вход печи 2 после очередного прохода в чистовой группе последовательно срабатывают датчики 9 и 10, фиксируя прох-вождение переднего конца полосы. В момент срабатывания датчика 10 при наличии на входе блока управления сигнала уже сработавшего датчика 9 блок управления формирует сигнал, по которому в блоке усреднения происходит запоминание значения температуры переднего конца полосы, измеряемой пирометром 13. При про хождении заднего конца полосы в момент обратного срабатывания датчика

9 при наличии на входе блока управления сигнала от датчика 10 блок управления формирует команду, по которой в блок усреднения поступает сигнал„ соответствующий температуре заднего конца полосы, измеряемой пирометром 13, и на выходе блока усреднения появляется сигнал, соответствующий среднему двух измеренных значений температуры.

Одновременно иэ блока памяти в сумматор вводится значение скорости нагрева полосы, соответствующее данному проходу. В момент обратного срабатывания датчика 10 при отсутствии на входе блока управления сигнала от датчика 9 блок управления формирует сигналы, по которым в блоке сравнения осуществляется сравнение средней температуры полосы с заданной температурой прокатки, Затем в первом блоке деления происходит деление величины отклонения средней температуры от заданной на скорость нагрева полосы, записанную в сумматоре. Величина расчетного времени подогрева в цифровом коде запоминается в блоке задания выдержки, где осуществляется преобразование указанной величины во временной интервал. После окончания заданной паузы, в течение которой полоса подогревается в печи 2, блок задания выдержки формирует команду в систему управления приводом печного рольганга 4; по которой полоса выдается в чистовую группу. При поступлении полосы на вход чистовой группы снова происходит срабатывание датчиков 9 и 10

728955 определение средней температуры полосы на выходе из печи 2.

При прохождении заднего конца полосы в момент обратного срабатывания датчика 9 при отсутствии на входе блока управления сигнала датчика 10 блок управления выдает сигналы, по которым осуществляется сравнение средней температуры полосы на выходе печи с заданной температурой прокатки.

Затем срабатывает второй блок деления, на один вход которого поступает величина ошибки выходной температуры полосы, а на другой блок — время произведенной выдержки в печи, запомненное в блоке задания выдержки. Полученная величина ошибки скорости нагрева суммируется в сумматоре с исходным значением скорости нагрева с учетом знака ошибки. После этого осуществляется запись скорректированного значения скорости нагрева в соот- 20 ветствующую ячейку блока памяти, Аналогичным образом происходит управление промежуточным подогревом полосы после каждого прохода. Для каждого промежуточного подогрева полосы 2 осуществляется ввод соответствующего значения скорости нагрева из определенного регистра блока памяти, коррекция исходного значения скорости нагрева по результатам измерения температу-gg ры полосы на выходе иэ печи и запись скорректированного значения в свой регистр блока памяти.

При первом подогреве полосы после прокатки в черновой группе определение температуры полосы осуществляется по сигналу датчика б пирометром 1) только по переднему концу и значение укаэанной температуры поступает непосредственно в блок сравнения.

4О

Таким образом, устройство стремится к поддержанию заданного температурного режима прокатки для конкретной полосы, приходящей из черновой группы со своей температурой, обеспечивая в то же g$ время непрерывную адаптацио к заданному сортаменту и к изменяющимся условиям прокатки.

Применение изобретения позволит вести прокатку прецизионных сплавов в узком интервале температур, обеспечивая высокое качество и заданные

Физические свойства прецизионного сплава, а также облегчит работу систем автоматического регулирования толщины полосы.

Формула изобретения устройство для автоматического регулирования температуры прокатки полосы, содержащее подогревательные печи с рольгангами, имеющими электрический привод и систему управления приводом печных рольгангов, группу клетей, пирометры, датчики положения прокатываемой полосы, о т л и ч а ю— щ е е с я тем, что, с целью повышения качества полос и обеспечения заданных физических свойств прецизионных сплавов при горячей прокатке, в него дополнительно введены блок усреднения, блок сравнения, блоки деления, блок задания выдержки, сумматор, блок памяти, блок управления, причем выходы датчиков положения прокатываемой полосы соединены со входами блока управления, первый выход которого соединен с первым входом блока усреднения, второй выход — с первым входом блока сравнения, третий выход — с первым входом первого блока деления, четвертый выход — с первым входом второго блока деления, пятый выход — с первым входом блока памяти, второй вход которого соединен с первым выходом сумматора, а выход— с первым входом сумматора, второй вход которого соединен с выходом второго блока деления, а второй выход со вторым входом первого блока деления, третий вход- которого соединен с выходом блока сравнения, а выход — со входом блока задания задержки, первый выход которого соединен со входом системы управления приводом печных рольгангов, а второй выход — co вторым входом второго блока деления, третий вход которого соединен с выходом блока сравнения, второй вход которого соединен с шиной заданного значения температуры, третий вход — с выходом первого пирометра, четвертый вход — с выходом блока усреднения, второй вход которого соединен с выходом второго пирометра, а третий вход — с выходом третьего пирометра

Источники информации, принятые во внимание при экспертизе

1. Патент CttJA Р 3544004, кл. 23б-15, 1970.

Составитель А. Абросимов

Редактор T. Смирнова Техред 0. андрейко: Корректор И. Муска

Заказ 1874/11 тираж 98б Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Рауыская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4