Способ обработки материалов

Иллюстрации

Показать всеРеферат

но-тех н и чесма лиеттена М6А

Союз Советских

Социалистических

Республик »729000

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свил-ву (22) Заявлено 20.03.78 (21) 2596191/25-08 (51)М. Кл.

В 23 B 1/00 с присоединением заявки №

Государстввииый комитет (23) Приоритет по делам иэобретеиий и открытий

Опубликовано 25.04.80.Бюллетень №15

Дата опубликования описания 28.04 80 (53) УДК621.941. .1 (088.8) (72) Авторы изобретения

В. В. Девятов, Е, М. Девятова и К. В. Степанян (7I) Заявитель (54) СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ

Изобретение относится к металлообработке и может быть использовано при совмешенной обработке резанием и упрочняюше-калибруюшей обработке деталей типа валов, цилиндров и т.п.

Известен способ обработки материалов, включаюший разупрочненпе поверхностного слоя заготовки и снятие слоя резания

С11 Недостатком способа является низкое о качество обработанной поверхности.

Целью изобретения является повышение производителытости обработки и качест ва поверхности детали;

Для этого поверхностный слой заготовки перед срезом локалы|о разогревавзт трением, а после среза поверхность детали непосредственно за резцом пластичес ки деформируют с нагревом трением, Локальный нагрев трением слоя металла перед резцом разупрочняет металл срезаемого слоя, снижая усилие резания. Пластическое деформированпе поверхности детали непосредственно за резцом с одновременным разогревом трением и быстрым охлаждением позволяет осушествить термомеханическое упрочнение поверхностного слоя обработанной детали непосредственно на станке. Чистота поверхности детали при этом значительно повышается.

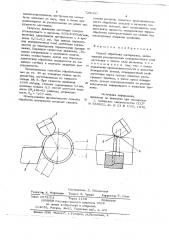

На чертеже представлена схема осутцест вления способа.

Заготовку 1 зажимают в патроне станка и вращают со скоростью не менее

800 об/мин. Нагреваюше-упрочняюший инструмент 2, содержаший нагреваюшую часть

3 и упрочкяюше-выглаживаюшую часть 1, прижимают к заготовке 1 так, чтобы нагреваюшая часть 3 инструмента скользила по необработанной поверхности заготовки, нагревая ее ттэением, а упрочняюше . вьтглаживаюшая часть 4 инструмента скользила по обработанной резцом 5 поверхности, нагревая ее и пластически деформируя.

Инструмент 2 целесообразно изготавливать из двух отдельных, регулируемых относительно друг друга частей 3 и 4. С целью интенсификации процесса число нагре729000

Составитель JI. Оболенская

Редактор А. Морозова Техред 3 . Чужик, Корректор E., Папп

Заказ 1878/13 Тираж 1160 Подписное

ЦИИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж 35, Раушская наб., д. 4/5

Филиал ППП "Патент", г.Ужгород, ул.Проектная, 4 вающе-упрочняющих инструментов может быть доведено до двух, трех и более при равномерном их расположении по длине окружности заготовки, Скорость вращения загоговки следует устанавливать в пределах 800-3000об/мин, величину вдавливания инструмента - в пределах 0,01-0,2 мм. При данных параметрах поверхностный слой заготовки нагревается до температур термических превра- о щений. Варьируя скоростью вращения, тепенью вдавливания и величиной подачи, можно осуществлять любой вид термомеханической обработки поверхности на заданную глубину и получать заданную ше- t5 р ох ова тость.

Предлсюкенным способом обрабатывали вал из ст. 45. на токарном станке инструментом, изготовленным из твердого сплава ВК 8. При скорости вращения Ю

1600 об/мин, степени вдавливания 0.1мм, величине подачи 0,3 мм/об получали твердость HR 48-52 единицы, шероховатость R = 0,63 мкм.

Использование предлагаемого способа обработки материалов позволит снизить усилия резания, повысить производительность обработки деталей и качество поверхности деталей, даст возможность осуществлять процессы поверхностей термообработки непосредственно на станке без последующей операции шлифовки.

Формула изобретения

Способ обработки материалов, включающий разупрочнение поверхностного слоя заготовки и снятие слоя резанием, о тл и ч а ю шийся тем, что, с целью повышения производительности и качества поверхности детали, поверхностный слой заготовки перед срезом локально разогревают трением, а после среза поверхность детали непосредственно за резцом пластически деформируют с нагревом трением.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

И 588062, кл. В 23 B 1/00, 1976.