Устройство задания размера при электроэрозионном шлифовании отверстий корпуса распылителя

Иллюстрации

Показать всеРеферат

-Фм и7 9020

Союз Советскин

Социалистических

Республик ч 1д

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6() Дополнительное к авт. свил-ву— (22) Заявлено 13.12.76 (2() 2428571/25-08 (51) М. Кл.

В 23 P 1/08 с присоединением заявки №

Государственный комитет (28) П риоритет—

Опубликовано 25.04.80. Бюллетень ¹ 15

Дата опубликования описания 25.04.80 по делам изобретений и открытий (53) УД К 621.9.048. .4.06 (088.8) С. И. Колчанов, А. А. Галушин, В. И Харченко, С. Б. Потулов, С. Е. Аграновский, Г. И. Панин и А. А. Королев (72) Авторы изобретения

Центральный научно-исследовательский и конструкторский институт топливной аппаратуры автогракторных и стационарных двигателей (7() Заявитель (54) УСТРОЙСТВО ЗАДАНИЯ РАЗМЕРА ПРИ ЗЛЕКТРОЗРОЗИОННОМ

ШЛИФОВАНИИ ОТВЕРСТИЙ КОРПУСА РАСПЫЛИТЕЛЯ

Изобретение относится к устройствам актив-. ного контроля размеров детали при электроэрозионной обработке.

Известно устройство задания размера при злектроэрозионном шлифовании отверстий корпуса, содержащее контрольный контакт, ограничивающий радиальное перемещение электрода-ин« струмента, и снабженное узлами грубой и точной настройки положения контрольного контакта (1) .

Однако это устройство имеет недостаточную точность задания размера детали, вследствие того, что узлы настройки положения контрольного контакта расположены в зоне досягаемости диэлектрической жидкости, в качестве кото(t рой используется керосин, несущий продукты электроэрозии, которые, попадая в зазоры между сопрягаемыми поверхносТями, понижают точность работы устройства и вызывают его ускоренный износ. Кроме того, наличие зазоров между цилиндрическими сопряжениями устройства также снижает точность работы устройства. Использование в указанном устройстве винтов малых диаметров с мелким шагом резьбы, профиль которой технологически трудно сформировать с высокой степенью точности, увеличивает погрешность работы устройства.

Известно также устройство для автоматического контроля и сигнализации при достижении заданных размеров изделий в процессе электроисковой обработки содержащее ограничивающий радиальное перемещение электрода-инструмента контрольный контакт, закрепленный на рамке, имеющий возможность поворота вокруг оси (2).

Для повышения точности задания размера и увеличения надежности работы устройства в предлагаемое устройство введен соединенный с неподвижным основанием упругой перемычкой клиновой элемент, который установлен между торцом винта грубой настройки и рамкой с возможностью поворота вокруг оси, параллельной оси поворота рамки. Торец винта грубой настроикн постоянно контактирует с наклонной плоскостью клинового элемента.

Механизм поворота рамки выполнен в виде корпуса, соединенного с неподвижным основанием упрутой перемычкой и установленного

729020 с возможнотью углового перемещения вокруг оси, параллельной плоскости перемещения электрода-инструмента, посредством винта точной настройки. Причем оси винтов перпендикулярны друг к другу, а торец винта точной настройки постоянно контактирует с неподвижным основанием.

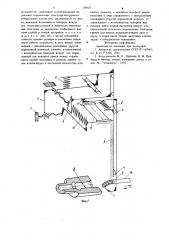

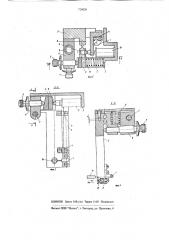

На фиг. 1 дана принципиальная кинематическая схема предлагаемого устройства; на фиг. 2 дан разрез устройства вдоль оси винта грубой настройки в плоскости, параллельной плоскости перемещения электрода инструмента; на фиг. 3 — разрез устройства вдоль оси винта грубой настройки в плоскости, перпендикулярной к плоскости перемещения элект- 15

/ рода-инструмента (разрез А-А на фиг. 2); на фиг. 4 — разрез устройства вдоль оси винта точной настройки (разрез Б на фиг. 3).

Устройство содержит контрольный контакт 1, установленный на рамке 2. Рамка 2 закрепле- эп на на неподвижном основании 3 при помощи безлюфтовых шарниров 4, выполненных, например, на основе плоских пружин.

Узел грубой настройки положения контрольного контакта 1 имеет винт 5 грубой настрой- zs ки для задания нормированного перемещения контрольного контакта 1, размещенный в резьГз корпуса 6. Узел точной настройки положения контрольного контакта 1 содержит винт 7 точной настройки, также размещенной на резь- 30 бе в корпусе 6 и упирающийся своим сферическим наконечником в неподвижное основание 3.

Для осуществления силового заМыкания винта 7 на неподвижное основание 3 служит Зч пружина 8. Корпус 6 соединен с неподвижным основанием 3 за счет перемычки "а" (см.фиг.4).

Перемычка выполняет роль безлвфтового шарнира и обуславливает угловое перемещение корпуса 6 относительно неподвижного основа- 4О ния 3 при вращении винта 7 точной настройки.

Винт 5 грубой настройки положения контрольного контакта 1 находится в постоянном контакте с клиновым элементом 9. Силовое замыкание винта 5 на клиновой элемент 9 осущест- 45 вляется пружиной 10. Клиновой элемент 9 соединен с неподвижным основанием 3 при помощи перемычки "б" (см. фиг. 2), которая также, как и перемычка "а" выполняет роль без люфтового шарнира. Перемычка "б" обеспечи- 5о вает возможность перемещения клинового элемента 9 в плоскости, перпендикулярной к плос. кости перемещения корпуса 6, при вращении винтов 5 и 7 грубой и точной настройки положения контрольного контакта 1, Клиновой эле- 55 мент снабжен упором 11, жестко закрепленным в его теле. Упор 11 выполнен из прочного материала и имеет точно выдержанную геометрическую форму. Он контактирует с рамкой 2, несущей контрольный контакт 1. Силовое замыкание рамки 2 на упор 11 осуществляется пружиной 12. Постоянный контакт между упором 11 и рамкой 2 обеспечивает стабильное поддержание обрабатываемого размера детали.

Электромагнит 13 служит для отвода рамки 2 с контрольным контактом 1 при достижении заданной величины отверстия, обрабатываемого электродом-инструментом 14.

В системе активного контроля размера деталей при электроискровой обработке устройство работает следующим образом.

Послеоперационный контроль определяет величину, на которую необходимо переместить контрольный контакт 1, Регулировка положения контрольного контакта обуславливается винтами 5 и 7 грубой и точной настройки, протарированными соответственно 0,01 мм и 0,5 мкм.

При повороте вручную винта грубой настройки

5 последний, упираясь в клиновой элемент 9, заставляет его поворачиваться на безлюфтовой перемычке "б", При этом упор 11, контактируя с рамкой 2, заставляет ее перемешаться на безлюфтовых шарнирах 4, меняя таким образом положение контрольного контакта 1.

При вращении винта точной настройки 7 последний, упираясь в неподвижное основание 3, поворачивает корпус 6 относительно основания 3 на безлюфтовой .перемычке "а". При этом винт

5 грубой настройки скользит по клиновому элементу 9, заставляя его поворачиваться на безлюфтовой перемычке "б" в плоскости, перпендикулярной к плоскости перемещения корпуса 6. При этом происходит указанное перемещение рамки 2 и изменение положения конт. рольного контакта 1. При достижении заданного размера обрабатываемой детали, например отверстия "в* (см. фиг. 1), обрабатывающий электрод-инструмент 14 касается контрольного контакта 1, что является сигналом на срабатывание электромагнита 13, который отводит рам. ку 2 с установленным на нем контрольным контактом в рабочее положение.

Предлагаемое устройство повышает точность задания и стабильность поддержания размера обрабатываемой детали во времени, а также обладает повышенной надежностью. Указанное устройство может использоваться как в системе активного контроля, так и самостоятельно для осуществления малых нормированных перемещений, например, в оптико-механических и других приборах.

Формула изобретения

Устройство задания размера при электроэрозионном шлифовании отверстий корпуса

729020 распылителя, снабженное ограничивающим радиальное перемещение электрода-инструмента контрольным контактом, закрепленным на рамке, имеющей возможность поворота вокруг оси, перпендикулярной к плоскости перемещения электрода от механизма, снабженного вингами грубой и точной настройки, о т л и ч аю щ е е с я тем, что, с целью повышения точности задания размера и увеличения надежности работы устройства, в него введен соединенный с неподвижным основанием упругой перемычкой клиновой элемент, установленный с возможностью поворота вокруг оси, параллельной оси поворота рамки между торцом винта грубой настройки и рамкой, причем торец контактирует с наклонной плоскостью кли6 нового элемента, а механизм поворота рамки выполнен в виде соединенного с неподвижным основанием упругой перемычкой корпуса, установленного с возможностью поворота при помощи винта точной настройки вокруг оси, параллельной плоскости перемещения электрода, причем оси винтов перпендикулярны друг к другу, а торец винта точной настройки контактирует с неподвижным основанием.

1О

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР Р 165961, кл. В 23 P 1/08, 1963.

2. Богуславский М. Г., Цейтлин Я. М. При.

15 боры и методы точных измерений длины и углов. М., "Стандаоты". 1976.