Способ получения высокоструктурной сажи

Иллюстрации

Показать всеРеферат

Союз Советскнх

Соцналнстнческнх

Республик 729221

1 вптв

Ф

1 (61) Дополнительное к авт. свид-ву (51)м. Кл.

2 (22) Заввлено 06.01.76 (2! ) 28319827/23-26

С 09 С 1/50 с присоединением заявки.%

Гасударстеекный комитет (23) Приоритет ио делом иэобретений и открытий

Опубликовано 25.04.80. Бюллетень оо15 (5З) УЛ 661.666..4(088.8) Дата опубликования описания 26 .04.80

B. Ф. Суровикин, A. Н. Будин, Ю. С. нроткин, И. Г. Бсвозняк, В. Ф. Сазонов и В, "-. Благов (72) Авторы изобретения

Всесою=-:- " научно-исследовательский институт технического углерода и Ново-Ярославский завод технического углерода (71) Заявители (54) СПОСОБ ПОЛУ 4ЕНИЯ ВЫСОКОСТРУКТУРНОЙ

САЖИ

Изобретение с .осится к .-:=. "-"ç..oé промышленности и мок ет найти и: . енение цля получения высокоструктурных саж, используемых в качестве наполнителя и усилителя каучука в производстве шин и резино-технических изцелий

Известен способ получения сажи термическим разложением углевоцороцного сырья в высокотемпературном потоке продуктов горения топлива, в котором структурность О сажи регулируется применением распыливающих устройств с различным углом раскрытия сырьевого факела (lj.

Оцнако при таком способе получают сажу с нецостаточно высокой структур15 костью. Кроме того, при больших углах раскрытия сырьевого факела коксуется реактор, что усложняет процесс.

Известен способ получения сажи, включающий поцачу аксиального потока углевоцороцного сырья с кислородсоцержащим газом (в качестве кислородсоцержащего газа используется чистый кислороц или смесь кислороца с воздухом с концентра2 пней кислорода не менее 33%) и коаксиальнсго к потоку сырья потока возцуха. во вращающийся поток процуктов горения топлива, и последующее термическое разложение сырья в процуктах горения топлива (Я, Способ обеспечивает получение сажи со структурностью 140-190 мл/

/100 г.

Недостатком этого способа является потребление больших количеств дорогостоящего кислорода, так как кислородсодержащий газ ввоцится с расхоцом (B пересчете на кислороц) 0,05 HM /KI сырья и более. Подача больших количеств кислороцсодержащего газа с сырьем снижает выход сажи, так как газифицируется значительная часть сырья. Применение газа е высокой концентрацией кислорода требует принятия дополнительных мер безопасности. Кроме того, подача больших количеств кислороца резко повьпцает температуру в зоне ввода сырья, что привоцит к быстрому разрушению футеровки и этОЙ зоне И(е 3То удорожает и у(чож» няет процесс.

Цель изобретения удешевление и уира= щение процесса при получении сажи высокой структурности, Это достигается тем, что спо:o6 включает подачу аксиального rjoToKB угле--. воцороцного сырья с кит-.лороасоцержашим газом с расхоцoM О, ООЗ-О, 02 им /кг сырья в пересчете на кислород и коак- IO сиального к потоку сырья потока воздуха с расходом 0,1-1,0 нм /1 кг сырья и

3 скоростью 20-150 м/с во вращающийся поток продуктов горения топлива и после= дующее термическое разложение сырья в продуктах горения топлива.

Кислородсоцержащий газ предварительпо смешивают с потоком углеводородного сырья.

В качестве кислородсоцержащего газа а в предлагаемом способе ттстто.ттьзуют возCj,yX, Получение сажи высокой структурности при подаче кислородсодержащего газа с расходом 0,003-0,02 км-" /! кг сырья в пересчете на кислород обьясняется усл»виями взаимодействия газа с сырье;,.

В предлагаемом способе кислородсодер=» жащий газ предварительно смешивают с потоком углеводородног"., - Нт,я в камере смешения путем подач-.-:. эту каме-ру одной или нескольких струй сырья,, имеющих скорость 3-15 м/с -"; направ-.. ленных под углом к ним одной или н с-=: кольких струй кислородсодержацтего га.=.-. имеющих скорость,30-150 м/с. При;.те-::.: че таких малых количеств кислородсодер- жащего газа (0,003-0,02,íì /1 кг сьr. . рья в пересчете на кислород) в камере смешения получается см:.."Н.рья и . -. в виде пены, в которой мелкие пузырь::: газа равномерно распределены в сырь."-.. и отделены один от другого пленками г р ья»

При вводе смеси в реактор сырье:.. :." имодействует внутри потока с кислород-: содержащим газом, а снаружи — с коэк— сиальным потоком воздуха. В этих услс=виях полностью используется весь кис.-лород, вводимый с кислородсодержащим газом, и увеличивается скорость взаимо= действия сырья с кислородом, что обеспечивает необходимую для получения сажи высокой структурности степень превра= щения углеродного сырья до контакта с продуктами горения топлива. При расходе кислородсодержащего газа ниже

0,003 нтт /.1 кг сырья в пересчете на

4 кислород наблтодается образование смс лы внутри камеры смешения, что усложняет обслуживание реактора. С увеличением расхода кислородсодержащего газа более 0,02 нм /1 кг сырья в пересчете ! те КЦСЛОРОД СТРУКТУРНОСТЬ Сажи НЕ ИЗМЕ» .! ется, кроме того, .увеличешто расхода ведет к удорожанию процесса. Для достижения поставленной цели коаксиальшяй поток воздуха должен вводиться с определенной скоростью и расходом.

П

Лри подаче коаксиального потока воз»» духа с расходом ниже 0,1 нм /1 кг сырья наблюдается отложение кокса на конце устройства для вводе сырья, что усложняет обс.туживание реактора. С увеличением расхода коексиального потока воздуха более 1,0 нм "/1 кг сырья начинается образование сажи go контакта с продуктами горения топлива и снижается выход сажи.

При снижении скорости подачи коаксиального потока воздуха ниже 20 м/с резко сокращается срок службы устройства для вводе сырья„

При увеличении скорости подачи коаксиального потока воздуха выше 150 м/с свойства сажи не изменяются. Кроме того, увеличение скорости ведет к удорожанию процесса, так как требуется более высокое давление воздуха.

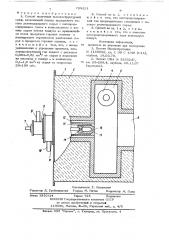

На ЧЕРТЕ>КЕ ДЭHB ПРт;Щтттцяаттьцаи СХЕ..;а реактора для осуществления предлагаемого способа. т \аКТОР СОС тОИТ ИЗ Мс»а т Цнтт: rv iт г кожуха 1, который футерован тэпл»H 1 тят ионной футеровхой 2 и огнеупорной футеровкой 3, Каналы 4 для ввода топлива л воздуха на его горение тангенциат:ьн»

: —.»единены с камерой 5 ".oðåêèÿ,, Г-.-..o o, с камерой горения расположена реакцтттоцная камера 6. К передней крышке реэкгора крепитсч устройство для ввода сырья, кислородсодержащего газа и воздуха, которое состоит из трубы 7 для ввода сырья, патрубка 8 и трубы B,для ввода кислородсодержащего газа и патрубка 10, рубашки ll цля ввода коаксиачт ного потока воздуха Между трубой 9 и футеровкой 3 имеется канал 12 колт цевого сечения. На конце трубы 7 расположена камера 13 смешения, х»торая имеет входные каналы 14 и 15 H в.-..ходное сопло 16.

Пример. Топливо (природцт-.тй T ..т:т) и воздух на его горение через тацг :ш;— альные каналы 4 вводят и ка леру 5 реник, где топливо сгораег с»брэо .втт,.

5 729221 6 нием вращающегося потока продуктов Во всех опытах применяют сырье, сосгорения топлива, тоящее из 25% антраценового масла и

В камеру 13 смешения по трубе 7 75% экс гракта каталитического газойл и входным каналам 14 вводят сырье. В (индекс корреляции 113). Сырье подогреэту же камеру 13 через патрубок 8, > вают до 280 С и подают под давлением трубу 9 и каналы 15 вводят кислород- 6-7 кг/см . Расход сырья во всех опысодержащий газ. Полученная в камере 13 тах 690 кг/ч. смешения смесь сырья и кислородсодержа- В качестве кислородсодержащего гащего газа через выходное сопло 16 вво- за в опытах по предлагаемому способу дят в камеру 5 горения. 10 используют воздух с давлением 7-8кг/смР

Расход природного газа во всех опытах

Коаксиально к потоку сырья через 280 нм /ч, расход воздуха на горение з патрубок 10, рубашку 11и кольцевой ка- 4200 нм Э/ч. нал 12 вводят поток воздуха. Смесь В таблице приведены данные по влиясырья и кислородсодержащего газа в нию параметров подачи кислородсодержа окружении коаксиального потока воздуха щего газа и коаксиального потока воздупо оси камеры 5 горения направляют ха на свойства сажи и сравнительные в реакционную камеру 6, где сырье разла- данные по затратам на производство сажи гается в потоке продуктов горения топли- по предлагаемому и известному 121 спова с образованием сажи. собу.

Ъ

Спс-..об

Пас.:;де-,.рь; и ооце с а и свойс —, саж вестный /3Д предлагаемый

1 2 3.1.

Кислородсодевжащий газ

Расход. "-.: ..:. —.-.ья

0,015

0,05

21,0

0,095

21,0

21,0

35,7

Концел.—.;..::..;..я кислорода = .: азе. %

Расход, нм /кг сырья в пересчете

Я на кислород

0.02 0,01 0,003

0,057

Предварительное смешение с потоком сырья

Способ пода-п-.. сырьевому

Коаксиальный поток воздуха

Расход, нм" /кг сырья

Скорость подачи,,:.>/с

0,5 1,0

64,8 20,0

1 50,0

Сажа

502,6 496,0 492,0

491,0

Выход, г/л сырья

Абсорбция масла (по методу АСТМ), мл/100г

150,0 164,0 185,0

152,0

Удельная геометрическая поверх=ность, м /г

100,8 101,2 100,2

100,9

Удельная поверхность по азоту, м /г

104,8

105,6 109,8

107,8

94 97 96 22 97 44

0О 0

Зат а ы на пол ение 1 т сажи % ме внедрения предлагаемого сцособав .производстве ?00 250 тыс. т. сажи в год экономический эффект составит около

1,0 млн.руб.

Как следует из таблицы, предлагае мый способ позволяет получить высокоструктурную сажу более дешевым и простым способом. Так, при получении сажи с цинаковой структурностью tQQ. опыт 1 и про-., отип) предлагаемый способ позволяет снизить затраты на получение

;1 т сажи более чем на 4 руб. При объеБ предлагаемом способе не используется дорогостоящий кислород, повышает ся выход сажи и упрощается процесс.

72922

Составитель Т. Ильинская

Редактор Л. Гребенннкова Техред Я. Петко Корректор М. Пожо

Заказ 1 9 1 0 /24 Тираж 725 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж 35, Раушская наб., g. 4/5

Филиал IljlIl Патент, r. Ужгород, ул. Проектная, 4

Формула изобретения

1. Способ получения высокоструктурной сажи, включающий подачу аксиального потока углеводородного сырья с кислородсодержащим газом и коаксиального к потоку сырья потока воздуха во вращающийся поток продуктов горения топлива и последующее термическое разложение сырья в продуктах горения топлива, о т— л и ч а ю ш и и с я тем, что, с целью удешевления и упрощения процесса, кислородсодержащий газ подают с расходом

0,003-0,02 нм / кг сырья в пересчете на кислород и воздух — в количестве

0,1-1,0 нм /кг сырья со скоростью

9 15

20-150 м/с.

8

2. Способ поп. 1, отличаюшийся тем, что кислородсодержащий гаэ предварительно смешивают с потоком углеводородного сырья.

3. Способ по пп. 1 и 2, о т л ич а ю шийся тем, что в качестве кислородсодержащего газа используют воздух.

Источники информации, принятые во внимание при экспертизе

1. Патент Великобритании

N 1185052, кл. С 09 С 1/48 (С1Л), опублик. 1 8. 03. 70.

2. Патент США М. 3355247, кл. 23-209.4, опублик. 28.11.67 (прототип).