Устройство для получения железоуглеродистого расплава

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Соекккскнк

Социалистнческик

Республик

< "> 729249 (61) Дополнительное к авт. свид-ву— (22) Заявлено 29.09.75 (21) 2176219/22-02 с присоединением заявки №вЂ” (23) Приоритет— (51) М. Кл .

С 21 В 13/00

Государственный комитет

СССР

Опубликовано 25.04.80. Бюллетень №15

Дата опубликования описания 30.04.80 (53) УДК 669.181. .002.5 (088.8) аа илам нзабретеннй н открытнй

В. И. Мачикин, С. Л. Ярошевский, М. 3. Левин, Ю. Г. Чернета, А. И. Курилов, И. Н. Красавцев, Н. Т. Лифенко, E. Д. Штепа, А. Ф. Рыбцов и Л. П. Брусов (72) Авторы изобретения

Донецкий ордена Трудового Красного Знамени политехнический институт и Донецкий научно-исследовательский институт черной металлургии (71) Заявители (54) УСТРОИСТВО ДЛЯ ПОЛУЧЕНИЯ

ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА

1

Изобретение относится к металлургии и может быть использовано при бескоксовом получении чугуна или стали.

Известны устройства для восстановления расплавленной руды, содержащие ванну для металла, фурмы для ввода реагентов, воздуха и кислорода, установленные в боковых стенках и в верхней части ванны (1).

Однако наличие одной камеры не делает возможным отделение металла от шлака, кроме того, стойкость фурм в этих устройствах низкая.

Известно также устройство для получения железоуглеродистого расплава, включающее две камеры, соединенные каналами. и имеющие окна для ввода шихтовых материалов и отвода шлака и металла (2).

При таком конструктивном исполнении устройства не обеспечиваются устойчивая циркуляция металла и стабильность состава получаемого продукта.

Целью изобретения является устойчивое отделение шлака от металла и интенсификация процесса восстановления.

Это достигается тем, что фурмы для ввода железосодержащих материалов и окна для отвода продуктов реакции расположены в различных камерах, а каналы, соединяющие камеры, установлены один над другим.

Причем высота нижнего канала составляет

0,05 —:0,20, а верхнего — 0,1 — 0,25 общей высоты камеры.

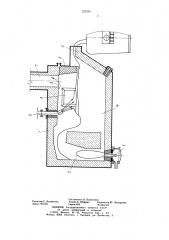

На чертеже дана функциональная схема предлагаемого устройства.

Устройство содержит ванну для металла

1 с реакционной камерой 2, в донной части которой установлены фурмы 3, и отстойной камерой 4 со сливным порогом 5 для металла перекрываемым крышкой 6, каналом 7 для отвода газов, отверстием 8 для выпуска шлака и топливно-кислородной фурмой 9.

Устройство работает следующим образом, Перед началом процесса в отстойную камеру 4 загружают твердый чушковый чугун (или стальной лом) и включают топливно-кислородную фурму 9, обеспечивающую расплавление металла в отстойной камере.

В то же время через фурмы 3 подают в реакционную камеру угольную пыль и кислород, обеспечивая прогрев реакционной камеры 2, нагрев и науглероживание поступающего в реакционную камеру через нижний канал расплавленного металла. По мере расплав729249 ления всего металла благодаря тому, что в реакционной камере 2 при горении угольной пыли образуется большое количество газов СО и СО > металл вспучивается и переливается через верхний канал в отстойную камеру 4; в то же время через нижний канал в реакционную камеру из отстойной поступают новые порции металла, т. е. устанавливается циркуляция металла между камерами.

После того, как металл подогреется до достаточной температуры (1450 — 1600 С) через фурмы 3 наряду с подачей кислорода и угольной пыли включают подачу железорудного концентрата и флюсов. Подача топлива через фурму 9 сокращается или прекращается вовсе и подается лишь кислород, обеспечивающий дожигание окиси углерода и неусвоившейся угольной пыли.

Железорудный концентрат, вдуваемый внутрь такого расплава, частично оплавляется и тут же внутри газового пузыря восстанавливается за счет твердого углерода.

Основная же часть окислов железа восстанавливается за счет углерода расплава в процессе подъема в реакционной зоне. Здесь же происходит и повторное насыщение металла углеродом. Учитывая высокую температуру расплава (1450 — 1600 С) можно рассчитывать на высокую скорость восстановления окислов, при этом сами окислы непосредственно с футеровкой не соприкасаются (в реакционной камере, как в эрлифте, устанавливается центральный поток газожидкостной эмульсии, а стенки камеры защищены пленкой стекающего вниз металла), чем обеспечивается стойкость ее.

Благодаря тому, что сечение отстойной камеры значительно больше реакционной (в 3 — 5 раз и более) здесь происходит устойчивое отделение шлака от металла.

Шлак удаляется через отверстие 8, металл — через сливной порог 5, уровень сливного носка установлен исследованиями на холодных гидродинамических моделях и равен 0,4 — 0,7 высоты реакционной камеры

Применение устройства для получения железоуглеродистого расплава позволит повысить технико-экономические показатели процесса при высоком качестве продукта.

Формула изобретения

f5

Устройство для получения железоуглеродистого расплава, содержащее реакционную и отстойные камеры, соединенные верхним и нижним каналами, и окно для отвода шлака и металла, отличающееся тем, что, уу с целью интенсификации процесса и восстановления и обеспечения устойчивого отделения металла от шлака, фурмы для ввода железосодержащих шихтовых материалов встроены в днище реакционной камеры, а окна для отвода продуктов реакции выполнены в отстойной камере, причем высота нижнего канала составляет 0,05 — 0,20, а верхнего — 0,10 — 0,25 высоты камеры.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 3305350, кл. 75-40, 1965.

2. Похвиснев А. Н. и др. Внедоменное получение железа за рубежом. М., «Металлургия», 1974, с. 257 — 260.

729249

Составитель Л. Панникова

Редактор Е. Полионова Техред К. Шуфрнч Корректор Ю. Макаренко

Заказ 1914/25 Тираж 608 Подписное

ЦН ИИ ПИ Государственного комитета СССР по делам изо5ретении и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП с Патент>, г. Ужгород, ул. Проектная, 4