Чугун

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИКАНИЕ

ИЗОБРЕТЕН ИЯ

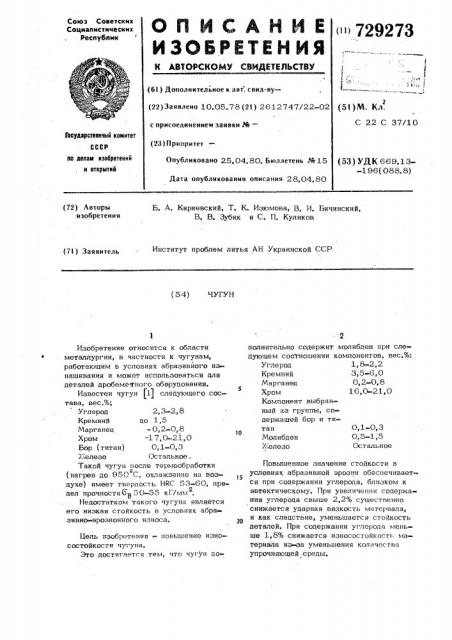

К АВТОРСКОМУ СВттДЕТЕЛЬСТВУ 729273 (61) Дополнительное к авт . саид-ву(22)Заявлено 10.05.78 (2г) 2612747/22-02 с присоединением заявки РЙ— (23) Приоритет

Опубликовано 25.04.80. Бюллетень И 15

Дата опубликования описания 28.04.80 (5I }М. Кл.

С 22 С 37/10

Гооударстеенный комитет до делам изобретений н открытий (53} УДК 669.13-1 96(088, 8) (72) Авторы изобретения

E. А. Кириевский, Т. К. Изюмова, В. И. Бичинский, В, В. Зубик и С. П. Куликов

Институт проблем литья AH Украинской ССР (7l) Заявитель (5 4) ЧУГУН

Изобретение относится к области металлургии, в частности к чугунам, работающим в условиях абразивного изнашивания и может использоваться для деталей дробеметного оборудования, Известен чугун (1) следующего состава, вес.%;

Углерод 2,3-2,8

Кремний цо 1,5

Марганец -О, 2-0,.8

Хром -1 7,0-21,0

Бор (титан) 0,1-0,3

):<елезо Остальное .

Такой чугун после термообработки о (нагрев до 950 С, охлаждение на воз- духе) имеет твердость HRC 53-60, предел прочностиб 50-55 кГ/мм .

Недостатком такого чугуна является его низкая стойкость в условиях абра зивно-эрозионного износа.

Цель изобретения †. повышение износостойкости чугуна.

Это достигается тем, что чугун дополнительно содержит молибден при следующем соогношении компонентов, вес.%:

Углерод 1, 8-2,2

Кремний 3,5-6, 0

Марганец 0,2-0,8

Хром 16,0-21,0

Компонент выбранный из группы, содержащей бор и титан 0,1-0,3

Молибден 0,5-1,5

Железо Остальное

Повышенное значение стойкости в

15 условиях абразивной эрозии обеспечивается при содержании углерода, близком к эвтектическому. При увеличении содсржания углерода свыше 2,2% существенно снижается ударная вязкость материала, и как следствие, уменьшается стойкость деталей. При содержании углерода меньше 1,8% снижается износостойкость материала из- за уменьшения количества упрочняю щей . с реды.

729273

Таблица 1

Содержание элементов, вес.%

В (Т1 ) 1(прототип) 0,80

0>15

Остальное

1 9,20

27,93

18,22

18,03

19,54

0,63

0,79

0,50

0,53

0,61

2,57

1,83 4,37

0,11

0,9 то же

0,20

0,87

0,84

0,94

1,05

1,01

5,01

5,10

5,95

4,46

3,84

2,18

1,95

2,09

2,15

1 97

),02

0,15

0,2.7

0,19

0,54 19,12

0,12

0,63

0,54

0,61

0,67

16,03

20,95

18,04

17,97

0,98

0,15

4,11

0,11

0,94

0,51

2,11

0,13

Количество марганца ограничено условиями плавки чугуна, так как в соответствии с исследованиями марганец не является эффективным элементом, влияющим на стойкость деталей.

При содержании хрома ниже 16% уменьшается стойкость материала при абразивно- эрозионной стойкости из-еа образования карбидов цементного типа с более низкой износостойкостью. При увеличении содержания хрома свыше 21% уменьшается долговечность çà счет появления в структуре хрупких первичных карбидов.

Содержание кремния ниже 3,5% не с казывается каки мп ибо образом на износостойкости сплава. При 3,5-6,0% кремния в структуре чугуна появляется самостоятельный карбид .кремния, коли« чество его и дисперсность увеличивается, с ростом содержания кремния в сплаве. Измельчаются также хромистые карб иды. Повышение содержания кремния

6,0% приводит к сильному охрупчиванию сплава и, как следствие, к снижению ударной вязкости и износостойкости.

Введение молибдена в количестве до

0,5% существенно не влияет на износостойкость сплава. При содержании молибдена 0,5-1,5% износостойкость сплава повышается за счет того, что молибден, растворяясь в хромистых карбидах, способствует увеличению твердости этих карбидов. Кроме того, добавки молибдена несколько измельчают зерно.

Добавка молибдена бол е 1,5% приводит к образованию стабильного аустенита вместо требуемого для износостойкости метастабильного аустенита. Вследствие этого износостойкость чугуна снижается.

В условиях опытного производства

ИПЛ AH УССР выплавляли чугун в различных вариантах, а также чугун в соответствии с авт. св. М 195118 (табл.

N. 1). Были отлиты опытные образцы и дробементые лопатки и проведены сравнительные их испытания на промышленных дробементых установках, также исследованы особенности микроструктуры.

Пример . Выплавку предлагаемого и известного чугунов проводили в печи ИГП-1.02 с основной футеровкой, в

zo качестве шихтовых материалов использовали одни и те же материалы. Составы чугунов приведены в табл, 1.

Образцы чугуна испытывали на установках абразивной эрозии, где в качест25 ве абразивного материала использовали кварцевый песок.

Данные исследований приведены в таб табл. 2.

Результаты исследований свидетельств вуют о том, что предлагаемый чугун обладает более высокой износос ойкостью, обеспечивающей увеличение работоспособности деталей в 2 раза.

Стойкость лопаток из предлагаемого чугуна составляет 120 ч.

729273 дол жение а

Содержание злементов, вес. %

Сплав

Mn Cr 6(TII) МОС $<

1,88 4,20

0,67

17,80

17,90

0,11

1,47

1,85

3,94

0,54

0,12

0,92

1,94

2,09

4,11

0,58

17,84

0,15

0,45

0,61

19,54

19,12

0,27

0,94

2,15

0,54

0,19

1,05

Таблица 2

Время испытания - 4 ч

Нагрузка P = 4,15 кГ

1 (прототип) 40,85 1 8 г

80-90

0,6054

0,4154

0,3616

0,3664

0,4672

0,4331

40,2454

41,8048

2 42,2202

9О-100

47,4383

46,9677

47,0856

5 47,9055

6 47,4006

7 47,6922

0,5044

0,2791

0,2627

0,3534

0,4603

0,0670

0,0805

90-1 10

47,7544

46,7811

47,3647

40,3741

41,4550

9 48,0171

10 47,1345

1 1 47,8250

1 2 40,441 1

13 41,5355

1 20-1 25

0Ä2-О,8

16,0-21,0

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, хром, железо и компонент, выбранный из группы, содержащей бор и титан, о т л и ч а ю и и и с я тем, что, с целью повышения износостойкости, он дополнительно содержит молибден при следующем соотношении компонентов, вес%.

Углерод 1,8-2,2

Кремний 3,5-6,0

ИНИИГ1И Заказ 1217/27 Тираж 694 Подписное

Филиал ЦП! "Патент", r. Ужгород, уп. Проектная, 4

3 42,7727 42,41 1 4 40,.5361 40,1687

8 48,4861 48,2071

О, 054-0

0,0384

0,0336

О, 0340

0,0431

0,040

0,0374

0,0256

0,0243

0,0328

0,0424

0,006.1 7

0,00714

Марганец

Хром

Компонент, выбранный из группы, содержащей бор и титан 0,1-0,3

Молибден 0,5-1,5

Железо Остальное

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

% 195118 кл. С 22 С 35/00, 1967.