Печь кипящего слоя для эндотермического обжига зернистого материала

Иллюстрации

Показать всеРеферат

Союз Советск и к

Социалистическик

Республик (iii 7 9425 (61) Дополнительное к авт. свид-ву— (22) За я влено 20.0 6.77 (2 1) 2498 706/2 9-02 (5з)М. Кл.

F27 В 15/12 с присоединением заявки .%

Государстеенный комитет (23) Приоритет

Опубликовано 2504.80. Бюллетень Л" 15 до делам изобретений и открытий

) Д 622.784. .002. 5 (088.8) Дата опубликования описания 30,04В0 (72) Авторы изобретения

Ю, П. Нехлебаев, И. А. Дорогой, Q. Т. Бондаренко, В. В. Конев и А. B. Бойко (7I) 3a e Te b Донецкий научно-исследовательский институт черной металлургии (54) ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ЭНДОТЕРМИЧЕСКОГО

ОБЖИГА ЗЕРНИСТОГО МАТЕРИАЛА

Изобретение относится к технике обжига сыпучих материалов и может быть использовано для эндотермического об-, жига зернистых материалов в печи кипя- щего слоя.

Известна печь кипящего слоя обжига растрескиваюшихся горных пород, в частности, известняка (1). Печь имеет две зоны подогрева исходного материала, зону обжига, зону охлаждения готового продукта и технологический циклон. Крут» о лая форма зон печи позволяет организо.вать в зонах режим смешиваюшего теплообменника, что приводит к повышенному расходу топлива. Обжиговые газы, выхо15 дящие из печи, и выдаваемый готовый продукт имеют температуру, соответственно, равную 550 С и 300 С, и нуждаются в дополнительном охлаждении.

Наиболее близкой к изобретению по технической сущности и достигаемомурезультату является печь кипящего слоя для обжига известняка (2), имеющая две камеры подогрева исходного извест2 няка, камеру обжига, камеру охлаждения готового продукта и два технологических циклона. В зонах печи вытянутой формы осушествляется режим перекрест ного тока газа и материала, что позволяет снизить удельный расход топлива и получить температуру обжиговых газов на выходе из печи 410 С и готово-

О го продукта после зоны охлаждения—

200 С.

В этой печи приемная труба переточного устройства установлена в первой (по ходу движения материала) камере подогрева со стороны, противоположной загрузочному окну камеры, а сливная труба переточного устройства введена в нижележащую камеру подогрева со стороны противоположной загрузочному окну первой камеры подогрева. Это приводит к повышенному удельному расходу топлива на процесс обжига и неполному охлаждению выходящих из печи обжигс вых газов по сравнению с максимально возможным.

М

3 7

Цель изобретения — снижение удельного расхода топлива и температуры выходяших из печи обжиговых газов (готового продукта) .

Это достигается тем, что сливные трубы переточного канала в камерах подогрева и охлаждения расположены со стороны загрузочного окна камер.

Конструктивное выполнение печи кипя пего слоя обеспечивает загрузку мате. риала в камеры подогрева (охлаждения) с одной стороны печи, что обуславливает движение материала в камерах подогрева (охлаждения) в одну сторону. Это приводит к снижению удельного расхода топлива на процесс обжига и температуры выходяших из печи обжиговых газов (готового продукта).

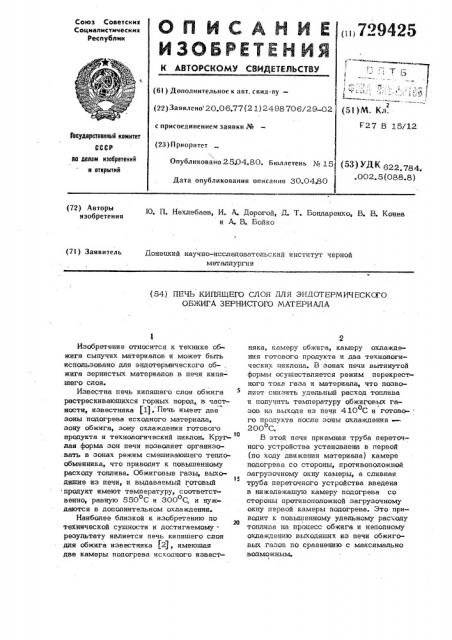

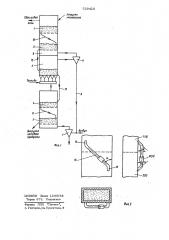

На фиг. 1 изображена предлагаемая конструкция печи кипяшего слоя для эндотермического обжига .зернистого материала, на фиг. 2 - представлен учао ток печи между камерами подогрева (охлаждения) с переточным устройством.

Печь кипяшего слоя имеет камеры 1 и 2 подогрева исходного материала, камеру 3 обжига, камеры 4 и 5 охлаждения готового продукта, технологические циклоны 6,7 с пылепроводом 8, подрешеточную камеру 9. цля передачи материала служат переточные каналы

10-13. Сливные трубы переточных каналов 10 и 11 установлены в камерах 2 и 5 подогрева и охлаждения со стороны загрузочного окна камер 1 и 4 подогре ва и охлаждения, а приемные трубы пере точных каналов 10 и 11 введены в камеры 1 и 4 подогрева и охлаждения со стороны, противоположной загрузочному окну той же камеры. Приемные трубы переточных каналов 12 и 13 введены в камеры 2 и 3. подогрева и обжига, а сливные трубы переточных каналов

12 и 13 установлены в камерах 3 и 4 обжига и охлаждения со стороны, противоположной загрузочному окну камер 2

3 подогрева и обжига. г

Приемная труба 14 переточных каналов 10 и 11 установлена под углом ас. превышаюшим угса естественного откоса зернистого материала. Сливная труба 15 переточных каналов 10 и 11 введена под тем же углом. Приемная и сливная трубы

14 и 15 переточных каналов соединены промежуточной трубой 16 таким образом, чтобы угса наклона ее к вертикали равнялся Ы . Участки соединения труб пере29425 4 точных каналов имеют радиус кривизны, превышающий диаметр труб.

Устройство работает следуюшим образом.

Обжигаемый зернистый материал передают по печи из вышележащей камеры в нижележашую переточными каналами 10, 12, 13, 11. В камерах 1 и 2 подогрева исходный материал подогревают обжиговьвыми газами, выходяшими из камеры 3 обжига, .в которой осушествляют эндотермический обжиг материала. Готовый продукт охлаждают в камерах 4 и 5 охлаждения воздухом, направляемым на горение в печь. Топливо на процесс об>кига подают в камеру 3 обжига. Частицы обожженного материала, выносимые из камеры 3 обжига, улавливают технологическим циклоном 6 и по пылепроводу 8 передают в технологический циклон

7 для охлаждения воздухом, идушим на горение в печь. Охлажденный готовый продукт и пыль готового продукта вьщают потребителю.

Конструкция печи кипящего слоя для эндотермического обжига зернистого материала позволяет уменьшить удельный расход топлива на процесс обжига на 1% и снизить температуру выходяших из п

О чи обжиговых газов на 14 С по сравнению с известной конструкцией печи кипяшего слоя с зонами вытянутой формы.

Формула изобретения

Печь кипяшего слоя для эндотермического обжига зернистого материала, содержашая камеры подогрева, обжига и охлаждения с наружными переточными каналами, приемные трубы которых в вышележаших камерах подогрева и охлаждения расположены со стороны противоположной загрузочному окну камеры, и технологические циклоны, о т,п и ч а ю ш а я с я тем, что, с целью снижения удельного расхода топлива и температуры выходяших из печи обжиговых газов, сливные трубы переточного канала в камерах подогрева и охлаждения расположены со стороны загрузочного окна камер.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 2548642, кл. 263-53, 1951.

2. Отчет ДОННИИчермет № 74027388, Разработка техзадания на проектирование реконструкции шахтной газовой печи Челябинского металлургического завода на печь кипяшего слоя.

М., 1974.