Катализатор для паровой конверсии углеводородных газов

Иллюстрации

Показать всеРеферат

О Л- И C А-- Н И Е

ИЗОБРЕТЕН ИЯ

Союз Советскик

Социалистическик

Республик

730362

Ж

l (6! ) Дополнительное к авт. свнд-ву (22)Заявлено 09.01. 78(25) 2566421/23-0 (5l)M. Кл.

В 01 5 25/02

В 01;) 23/02 с присоединением заявки ¹

Геоудвротввнный комитет

СССР (23) Приоритет

Опубликовано 30,04.80. Б5оллетень М 16

Дата опубликования описания 03.05.80

Il0 делам изобретений н открытий (53) УДК66,097.3 (088.8) (72) Авторы изобретения

М. А. Абидов, A. Кобилов и А. Абдусаттаров (71) Заявитель

Среднеазиатский научно-исследовательский институт нефтеперерабатываюшей промышленности (54) КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ

УГЛЕВОДОРОДНЫХ ГАЗОВ

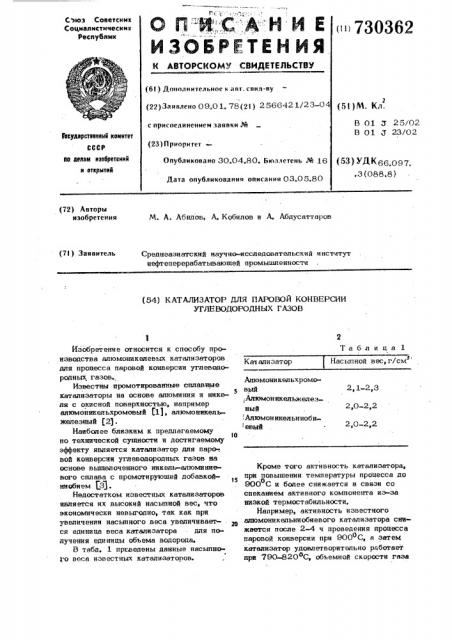

Таблица 1

Насыпной вес,г/см

Кат алиэатор

Ллюмоникельхромовый Алюмоникельжелеэ ный Апюмон икельниоби евый

2, 1-2,3

2,0-2,2

2,0-2,2

Изобретение относится к способу производства алюмоникелевых катализаторов для процесса паровой конверсии углеводородных Газов.

Известны промотированные сплавные катализаторы на основе алюминия и никеля с окисной поверхностью, например алюмоникельхромовый 5.1), алюмоникельжелезный (2).

Наиболее близким к предлагаемому

50 по технической сушности и достигаемому эффекту является катализатор для паро-. вой конверсии углеводородных газов на основе вышелоченного иикелталюминиевого сплава с промотируюшей добавкойниобием 3 .

Недостатком известных катализаторов является их высокий насыпной вес, что экономически невыгодно, так как при увеличении насыпного веса увеличивается единица веса катализатора для получения единицы обьема водорода.

В табл. 1 приведены данные насыпнот о веса известных катализаторов.

Кроме того активность катализатора, при повышении температуры процесса до

900 С и более снижается в связи со

О спеканием активного компонента из-эа низкой термостабильности, Например, активность известного апюмоникельниобиевого катализатора снижается после 2-4 ч проведения процесса паровой конверсии при 900ОС, а затем катализатор удовлетворительно работает при 790-8200С, объемной скорости газа

3 7303

800-1000 ч и соотношении нара к газу 2-3: 1.

Алюмоникельжелезный катализатор еше менее термостабилен. Его активность начинает снижаться при повышении температуры процесса до 800 С через о о

2 ч, а при 870 С через 5 мин. После полной рекристаллизации активного комТаблица 2

66,1 10,5 8,7 14,7 54,Э

2:1

3:1

699 7Р

12,1 11,0 64,2

70,5 13,2

2:1

8,5

3,1:1 72,2 7,4

12,5 7,9

5,2

21 726 174 48

80 4

74,9 18,2

2:1

1,8 92,5

1 Д 95Р

75ф 17,2 . 6,1

2:1

Этот катализатор можно испольэовать для производства технологических газов (восстановительного или синтеза газа) с ниэким содержанием СО при проведении процесса при 920-960вС.

Бель изобретения - уменьшение насыпного веса катализатора, повышение термостабильности и уве ичение срока его слунФые

Поставленная цель достигается тем, что катализатор для паровой конверсии, угаеводородных газов на основе вьпцелоченного никель-алюминиевого сплава допапнительно содержит промотирующую добавку - кальций, барий или магний нри следукнцем содержании компонентов, вес.Ъ:

Кальций, берий или магний . О, Ъ 5,0

Никель 45 0-49,0

Алюминий Остальное

Катализатор готовят следуюшим образом.

В графитовый тигель загружают

200 г алюминия и помешают в нагретую до 1000-1100 С шахтную электропечь.

K расщавленному алюминию добавляют

196 r никелевых стружек, à затем

35 при перемешивании вводят 4 г металлического бария, После тщательного перемешивания расплав выливают в стальной противень, который тут же погру40 жается.в холодную воду. Выход сплава

380 r (9М). Состав сплава в вес.% по шихте следующий:

Алюминий 50

Никель 49

Барий .1 1

Сплав дробят до гранул нужного размера, помешают в фарфоровый стакан и заливают 200 мл воды, затем пост епенно небопьшими порциями добав$6 ляют 200 мл 40%-ного раствора manoчи так, чтобы температура процесса вышелачнвания находилась в пределах

92-96 С. Процесс вьпцелачивания проО текает в течение 3-4 ч. После этого

55 катализатор промывают водой до нейтральной реакции промывных вод и, сливая воду во влажном состоянии, ставят на электрическую плиту при 150О

200 С, неплотно закрывая крышку фар750 1000

750 1000

775 1000

775 1000

800 1000

850 1000

880 1000 понента активность катализатора не изменяется, и для получения сухого конвертированного газа с остаточным содержанием метана 2 об.% необходимо повью сить температуру процесса до 880-92ОС.

Зависимость активности известного катализатора от температуры представлена в т.абл. 2.

5 730362 6 форового стакана. При этом поверхность .ха и при использовании не требует предкаталиэатора постепенно окисляется варительного восстановления. Аналогичпод действием водяного пара и кислоро- но готовят катализаторы, содержащие да воздуха в течение 2-2, 5 ч и в том различные количества Са, Ва и Mg же сосуде охлаждается. Полученный Составы полученных катализаторов катализатор хранят при доступе возду- приведены в табл. 3.

Таблица 3

1,90

1 45-50 4 9 1,0

2 45-50 48 2,0

1,72

3 45-50 4 5 5Р

1,66

4 45-50 49

1,90

1,0

1,5

2,0

1,76

5 45-50 48, 5

6 45-50 48

? 45-50 45

8 45-50 49

9 45-50 48,5

1,75

I 75

5,0

1,90

1,0

1,5

3Р

1,90

1,85

10 45-50 47

Пример 4. В отличие от приме ров 1,2 и 3, в реактор загружают алюмоникелевый катализатор, содержащий

1,5 вес. % магния по шиите с насыпным весом 1,90 г/см> и пропускают природИспытания катализаторов иллюстрируются следующими примерами.

Пример 1. В стальной трубчатый реактор загружают 20 мл сплавного

40 алюмоникелевого катализатора содержащего 2,0%-ного кальция по шихте с насыпным весом 1,72 г/см, и пропус3 кают природный гаэ с объемной скоростью 2000.ч 4 при соотношении пара

Р 45 к газу 2,9: 1 и температур 700 С, При этом состав сухого конвертированного газа следующий, об.%.

Н<77Р, СО 11,74, СО 10,45 и СН 0,81.

Пример 2. В отличие от примера

1 в реактор загружают алюмоникелевый

Ъ катализатор (насыпной вес 1,76 г/см ), содержащий 2,0 вес.% бария по шихте и определяют его активность при 700 С, 55 объемной скорости природного газа

3100 ч " и соотношении пара к газу

3:1. Остаточное содержание метана составляет всего 0,4.7 об.%.

При этом состав сухого конвертированного газа следующий, об.%:

Нй77,84, CO 11,00, СОя 10 69, Пример 3. В отличие от при меров 1 и 2, определяют активность алюмоникельбариевого (барий 2, Оввс % по шихте) катализатора после 30 ч проведения процесса паровой конверсии природного газа при 900-920 С. При этом о катализатор в стабйльном состоянии беэ снижения активности конвертирует природный газ при 800 С, объемной скоо .рости газа более 1000ч и,соотношении пара к газу 1,4: 1. Состав сухого конвертированного газа следующий, об.%:

5 04 m CH4

0,63.

Таблица4

1 775 1000 2: 1 76,00 13,83 8,76 1,41

2 750 1000 2: 1 75,22 13,27 9,86 1 65

3 800 1000 2: 1 76,50 8,53 13,74 1,23

° 4 800 1 500 2:1 75,99 13е59 9э05 1ю37

5 800 1000 1,5: 1 74,80 1 9,96 3,99 1,25

10 800 1500 3, 0;1 76,27 12,67 9,57 1,49 93,72

40 термостабильности и увеличения срока его службы, исходный сплав содержит в качестве добавки-кальций, барий или магний при следующем содержании компонентов, вес.%:

4S

Кальций, барий или магний 0,5-5,0

Николь 45,0-49,0

Алюминий Остальное

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

¹ 300864, кл. В 01 3 23/86, 1969.

2, Авторское свидетельство СССР

¹ 311964, кл. С 14 В 1/02, 1969. . 3. Авторское свидетельство СССР № 349259, an. С 01 В 1/18, 1970 (прототип).

Тираж 809 Подписное

Применение катализаторов в процессе паровой конверсий углеводородных газов, позволит увеличить срок службы катализатора благодаря высокой термостабильности в 2-2,5 раза и уменьшить насыпной вес. При этом уменьшается единица веса катализатора на единицу обьемв .попучаемого водопода.

Формула изобретения

Катализатор для паровой конверсии углеводородных газов на основе выщелоченного никель-алюминиевого сплава с промотирующей добавкой, о т л и ч а ющ и и " я тем, что, с целью уменьшения насыпного веса катализатора, повышения

ЦНИИПИ Заказ 140 r/1

Филиал ППП Патент", г. Ужгород, ул. Проектная, 4

7 ".. 7q0y,.",, 8 ный газ с объемной скоростью 1000ч " Я,81, СО 9,04, СОй 11,67, СН при соотношении пара к газу 2,0:1 и 5,48. температуре 750 С. При этом состав сухого конвертированного газа следую- Предлагаемый катализатор имеет срав. щий, об.%: з нительно низкий насыпной вес до 1,66Н 75,42, СО 17,85, СО 5,47, 1,85 г/cM а Явлиетси 6опее теРмостаСН, 1,26. бильным по сравнению с известным.

Пример 5. В отличие от приме- При проведении процесса при выров 1-4 определяют активность алюмо» соких температурах (900о и более) их никелькальциевого катализатора, содер- 0 активность начинает снижаться за счет жащего SP вес.% по шихте кальция с спекания активного компонента только насыпным весом 1,66 г/см., после

3 после 10-30-часовой работы, а затем

10 ч проведения процесса паровой кон- для получения сухого конвертированного о версии природного газа при 900-920 С. газа с минимальным содержанием мет

После этого катализатор конвертирует

15 на, процесс проводят при 750-800 С, о природный газ при 700 С, объемной объемной скорости газа 1000-1500 ч скорости газа 1000 ч и соотношении пара к газу 3,0:1. При этом состав су- Зависимость активности предлагаемохого конвертированного газа следующий, го катализатора от температуры предоб.%: ставлена в табл. 4.