Способ волочения металлических изделий с кручением

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (ii)73040I

ИЗОЬРЕ 1ЕНИЯ

Сова Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ИД Б чФ s 1. с 1 3 11 з (61) Дополнительное к авт. свид-ву (22) Заявлено 29.03.77 (21) 2469078/22-02 с присоединением заявки № (23) Приоритет (51) М.К .

В 21С 1/00

Государственный комитет

СССР по делам изобретений (43) Опубликовано 30.04.80. бюллетень ¹ 16 (53) УДК 621.778.1 (088.8) н открытий (45) Дата опубликования описания 30.04.80 (72) Авторы изобретения

В. Н. Шаповал и А. H. Шаповал

Всесоюзный научно-исследовательский и проектный институт тугоплавких металлов и твердых сплавов (71) Заявитель (54) СПОСОБ ВОЛОЧ ЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ

С КРУЧЕНИЕМ

Изобретение относится к волочильному производству и может быть использовано при волочении проволоки, прутков, труб и других профилей.

Известен способ волочения металлических изделий через волоку, ось рабочего канала которой располагают под утлом к оси волочения (1J.

11ри волочении по этому способу достигается увеличение передаваемого заготовке 10 крутящего момента за счет циклического изгиба заготовки, вызванного поворотом оси рабочего канала волоки относительно ее оси вращения.

Недостатком известного способа волоче- 15 ния является то, что интенсивность и частота изменения изгибающих напряжений, создаваемых в заготовке, недостаточны для существенного снижения напряжения волочения. Это ограничивает возможность увеличения обжатия заготовки при волочении по известному способу.

Наиболее близким техническим решением является способ волочения металлических изделий через две волоки, вращаемые в противоположные стороны (2).

Недостатком известного способа волочения является незначительная величина крутящих моментов, создаваемых в протягиваемой заготовке вращаемыми волоками. Зо

Величина крутящего момента, создаваемого в заготовке соосно ей вращающеися волокой, определена и ограничена величиной сил трения в очаге деформации. 11ри граничном, а тем более при гидродинамическом или гидростатическом режимах трения в очагах деформации при волочении создаваемые вращаемыми волоками крутя,щие моменты недостаточны по величине для эффективной силовой разгрузки очагов деформации.

Целью изобретения являегся увеличение обжатия заготовки путем снижения усилия волочения и увеличения тем самым произв одител ьности процесса.

Зта цель достигается тем, что оси каналов волок располагают под углом к оси волочения, причем в исходном для вращения положении их размещают в однои плоскости и в одном направлении относительно оси волочения, а волокам сообщают равные окружные скорости вращения и размещают их на расстоянии от четырех до двенадцати диаметров исходнои заготовки.

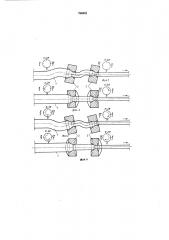

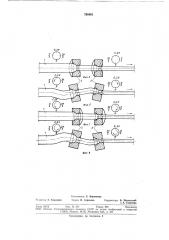

На фиг. 1 изображена схема положений заготовки и синхронно вращающихся в противоположных направлениях волок при углах поворота (в окружном направлении) волок, равных 0; 2л рад, вид спереди; на фиг. 2 — то же, при углах поворота волок, 73040i равных — рад, вид спереди; на фиг. 3— то же, при углах поворота волок, равных л рад, вид спереди; на фиг. 4 — то же, при углах поворота волок, равных Зл/2 рад, вид спереди; на фиг. 5 — схема положений заготовки и синхронно вращающихся в противоположных направлениях волок при угле поворота волок, равном 0; 2л рад, вид сверху; на фиг. 6 — то же, при угле поворота волок, равном p/2 рад, вид сверху; на фиг. 7 — то же, при угле поворота волок, равном л рад, вид сверху; на фиг. 8— то же, при угле поворота волок, равном

3л/2 рад, вид сверху.

Согласно предлагаемому способу, заготовку 1 протягивают через две последовательно расположенные волоки 2 и 3. Волоки синхронно (с одинаковыми угловыми скоростями) вращают в противоположных направлениях. В исходном для вращения положении (при углах поворота волок в окружном направлении, равных нулю) оси рабочих каналов волок повернуты относительно их осей вращения на острые углы, например 4 — 15, угловой поворот осеи рабочих каналов волок осуществлен в одном направлении (в данном случае — вверх от осей вращения). Оси рабочих каналов волок размещены в одной плоскости (в данном случае — в плоскости чертежа — при углах поворота волок в окружном направлении, равных нулю) . Расстояние между волоками составляет от четырех до двенадцати диаметров исходной заготовки, нижний предел расстояний ограничен условиями разрушения участка проволоки между волоками, верхний предел обусловлен наиболее интенсивным снижением напряжения волочения, выше которого эффект снижения напряжения волочения незначителен.

При волочении по предлагаемому способу волоки совершают сложное вращательное движение так, что ось рабочего канала" каждой волоки описывает в пространстве конус. В результате этого заготовка подвергается воздействию как крутящих моментов, так и циклически изменяющихся по величине и направлению изгибающих моментов.

Йа фиг. 1 — 8 показано, что через каждое и/2 рад поворота волок в окружном направлении приложенный к заготовке на участке между волоками изгибающий момент изменяет свое направление и величину. При этом через каждые л рад поворо. та волок создается двойной изгиб заготовки. Таким образом, при волочении по предлагаемому способу обеспечиваются условия

10 повышения частоты и интенсивности циклического изгибающего момента, приложенного к протягиваемой заготовке.

Благодаря повышению частоты и интенсивности создаваемого циклического изги15 бающего момента увеличиваются крутящие моменты, передаваемые протягиваемой заготовке волоками. Это снижает напряжение волочения и позволяет, тем самым, увеличить обжатие заготовки. Снижение на20 пряжения волочения, кроме того, достигается и непосредственным действием изгибающего момента, который обеспечивает периодическую разгрузку очагов деформации.

Формула изобретения

Способ волочения металлических изделий с кручением, включающий волочение загоЗ0 тонки через две вращаемые в противоположные стороны волоки, о т л и ч а ю щ и йся тем, что, с целью увеличения обжатия заготовки путем снижения усилия волочения и увеличения тем самым производи05 тельности процесса, оси каналов волок располагают под углом к оси волочения, причем в исходном для вращения положении их размещают в одной плоскости и в одном направлении относительно оси волочения, 40 а волокам сообщают равные окружные скорости вращения и размещают их на расстоянии от четырех до двенадцати диаметров исходной заготовки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 382447, кл. В 21С 3/00, 1971.

2. Авторское свидетельство СССР

50 № 86751, кл, В 21С 3/08, 1950.

730401

0;2Р авиа. 8

Составитель Е. Воронкова

Техред В, Серякова Корректоры: В. Посельский и А. Галахова

Редактор 3, Ходакова

Типография, пр. Сапунова, 2

Заказ 537/2 Изд. № 271 Тираж 995 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, %-35, Раушская наб., д. 4/5