Способ изготовления отливок

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (51) рА. Кл.2 (22) Заявлено220278 (21) 2583329/22-02

В 22 D 17/00

В 22 D 27/14 с присоединением заявки М

Государственный комитет

СССР по делам изобретений и открытий (23) Приоритет

Опубликовано 300480. Бюллетень М1б

Дата опубликования описания 30.04.80 (53) УДК бг1.74. .043.3(088.8) (72) Авторы изобретения

В.К. Шнитко, Г.П. Борисов, А.В. Наривский и A.È. Мацкул (71) Заявитель (54 ) СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК

Изобретение относится к области .литейного производства, в частности к технологическому процессу изготовления отливок.

Известен способ изготовления отливок из сплавов в жидко-твердом состоянии, заключающийся в том, что сплав в жидко-твердом состоянии заливается в камеру прессования машины литья;, под давлением или приготавливается непосредственно в камере прессования за счет вращения последней или пуансона, а затем этим сплавом заполняют пресс-Формы (1).

Недостатками этого способа явля- 15 ются большая трудность (сложность) поддержания требуемой температуры сплава, которая соответствует заданной концентрации твердой фазы в сплаве к моменту его заливки (запрессов-, Щ ки) в пресс-форму, повышенная пористость литых изделий вследствие больших скоростей впуска металла в пресс-форму, намораживание жидко-твердого сплава на стенки тигля и заливочных ковшей.

Известно также устройство для литья частично затвердевших металлов преимущественно под низким давлением, предусматривающее заливку частично эат- 3р вердевшего металла из тигля по металлопроводу в литейную Форму (2).

Недостатками этого устройства являются намораживание на внутренние стенки металлопровода и тигля частично затвердевшего металла и сложность его удаления иэ металлопровода.

Наиболее близким к предлагаемому является способ, заключающийся в том, что жидко-твердый сплав, содержащий

30-бОВ твердой фазы, механическим путем перемешивается в миксере, эачерпывается ковшом и заливается в камеру прессования машины литья под давлением, после этого эапрессовывается в пресс-форму, где происходит формирование отливки (3).

Недостатками данного способа литья являются неизбежность тепловых потерь при транспортировке металла из миксера в камеру прессования, сложность регулирования в широких пределах скорости заполнения жидко-твердым сплавом литейной формы, возможность образования в сплаве непрерывного кристаллического каркаса после заполнения жидко-твердым сплавом камеры прессования, для разрушения которого необходимы повыаенные усилия прессо730462 вани я, и постоянное намораживание жидко-твердого сплава на заливочном ковше, что нарушает постоянство заливаемой в камеру прессования машины литья под давлением дозы сплава.

Цель изобретения — повышение качества отливок и обеспечение направленности их затвердевания при формировании.

Поставленная цель достигается тем, что дозу жидко-твердого расплава в процессе перемешивания вытесняют иэ металлоприемника с регулируемой скоростью 0,3-12 м/с в литейную форму.

При этом 20-70% дозы вытесняют из периферийной зоны металлоприемника, а оставшуюся часть — иэ центральной.

Жидко-твердый сплав перемешивают до окончания процесса заполнения формы 4

В результате того, что первоначаль-20 но 20-70% дозы жидко-твердого сплава вытесняют в форму из периферийной зоны металлоприемника, содержащей повышенную концентрацию твердой фазы за счет действия центробежных сил (которые возникают при перемешивании сплава) в сравнении с центральной зоной, а окончание процесса заполнения формы осуществляют сплавом из центральной эоны металлоприемника, улучшаются условия питания кристал- 30 лизующейся отливки создается направленность ее затвердевания.

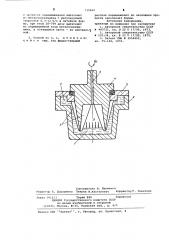

На чертеже изображен продольный разрез устройства для реализации предлагаемого способа. 35

В обогреваемый металлоприемник

1, смонтированный в нижней полуформе

2, заливается доза расплава. Нижняя полуформа накрывается верхней полуформой 3, в центральной части которой установлена механическая мешалка 4. Мешалка выполнена в виде стакана с лопастями 5, расположенными на его внутренней и внешней стенках, и приводится во вращение отдельным приводом (на чертеже не показан). 45

После заливки в металлоприемник

1 дозы расплава и смыкания полуформ

2 и 3, сплав перемешивают с помощью мешалки. В процессе перемешивания и по мере снижения температуры спла 50 ва в нем выделяется твердая фаза, которая за счет центробежных сил оттесняется к периферии металлоприемника. При достижении требуемой концентрации твердой фазы в сплаве, во внутреннюю полость мешалки по каналу 6 подается газ под регу(лируемым давлением. В результате этого происходит вытеснение жидкотвердого сплава с регулируемой скоростью в полость 7 формы, где проис- 40 ходит кристаллизация отливки. Пад действием избыточного давления жидко-твердый сплав вытесняют в форму первоначально из периферийных зон металлоприемника, содержащих повышен- ф5 ную концентрацию твердой фазы в сплаве в сравнении с центральными зонами.

Окончание процесса заполнения формы осуществляют сплавом из центральных зон. Во избежание образования непрерывного кристаллического каркаса в жидко-твердом сплаве последний перемешивают до окончания заполнения формы.

Опробование способа проводят на лабораторной установке. Сплав АЛ9 при

620-630ОC заливают в подогретый до

450оС металлоприемник. После этого закрывают форму и сплав перемешивают механической мешалкой, скорость вращения которой составляет 300 об/мин.

При достижении перемешиваемым сплавом 585ОC (это соответствует концентрации твердой фазы в сплаве 45-50%), над сплавом создают регулируемое избыточное давление воздухом, которое обеспечивает. скорость заполнения формы 5 м/с. Максимальная величина избыточного давления для опытных отливок и указанных температурных режимов не превышает 0,8 ати.

Опробование способа изготовления отливок иэ сплавов в жидко-твердом состоянии, содержащих 20-50% твердой фазы, показало перспективность

его применения для получения литых изделий повышенного качества. Применение способа позволяет. заполнять литейные формы жидко-твердым сплавом с регулируемой в широких пределах .скоростью, в результате дифференцированного распределения твердой фазы в сплаве при его перемешивании, создать направленность затвердевания отливок, улучшить условия питания кристаллизующейся отливки. В результате этого значительно повышается качество литого металла и увеличивается стойкость кокилей.

Способ изготовления отливок позволяет повысить качество литых деталей, увеличить в 1,5-2 раза их эксплуатационные свойства, интенсифицировать процесс получения отливок иэ сплавов в жидко-твердом состоянии, Ожидаемый экономический эффект в народном хозяйстве от внедрения предполагаемого изобретения составит 300500 тыс. руб. в год.

Формула изобретения

1. Способ изготовления отливок, включающий механическое перемешивание расплава в металлоприемнике до выделения в нем расчетного количества твердой фазы и заполнение этим сплавом литейной формы, о т л и ч а ю шийся тем, что, с целью повыаения качества отливок и обеспечения направленности võ затвердевания, дозу жидко-твердого расплава

730462

Составитель Н. Науменко

РедактоР Е. ДоРошенко ТехРеД Ж.Кастелевич КоРРектоР,Г. Решетник

Заказ 1415/3 Тираж 889 Подписное

ЦНИИПИ ГосударСтвенного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4

B процессе неремешивания вытесняют из металлоприемника с регулируемой скоростью 0,3-12 м/с в литейную форму, при этом 20-70% дозь. вытесняют из периферийной зоны металлоприемника, а оставшуюся часть - иэ централь- ной.

2. Способ по и. 1, о т л и ч а юшийся тем, что жидко-твердый расплав перемешивают до окончания,процесса заполнения формы.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Ю 443721, кл. В 22 D 17/00, 1973.

2. Авторское свидетельство СССР

Ю 535134, кл. В 22 D 17/00, 1975 °

3. Патент США 9 3954455, кл. 75-134, 197б.