Способ прерывистой механической обработки труднообрабатываемых материалов

Иллюстрации

Показать всеРеферат

т

1

Ф

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВУОРСХОМУ СВИДЕТЕЛЬСТВУ

<»>730475

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 03.10.78 (21) 2675729/25-08 с присоединением заявки Лев (23) Г1риоритет— (43) Опубликовано 30.04.80. Бюллетень ¹ 16 (45) Дата опубликования описания 30.04.80 (51) М. Кл.- В 23 В 1/00

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 621.941.1 (088.8) (72) Авторы изобретения

Б. П. Баринов, Д. Г. Быховский, А. К. Кочергин и Г. Д. Собольиицкий (71) Заявитель (54) СПОСОБ ПРЕРЫВИСТОЙ МЕХАНИЧЕСКОЙ

ОБРАБОТКИ ТРУДНООБРАБАТЫВАЕМЫХ

МАТЕРИАЛОВ

Изобретение относится к области механической обработки металлов с подогревом зоны резания и может быть использовано при обработке заготовок из труднообрабатываемых металлов, имеющих несплошности на обрабатываемых поверхностях.

В связи с тем, что при механической обработке с подогревом зоны резания,в 5 — 10 раз увеличивается сечение стружки, возникает проблема в стойкости инструмента при прерывистой обработке.

Известен способ прерывистой механической обработки труднообрабатываемых материалов, включающий плазменный подогрев зоны резания с периодическим формированием кратковременных импульсов тока 11).

Однако известный способ предназначен только для резания в непрерывном режиме, т. е. для,непрерывного снятия стружки.

При обработке деталей, поверхности которых имеют разрыв (например карусельная обработка прямоугольных плит, станин станков .и др.) значительно снижается производительность, так как заходная кромка заготовки при .высоких скоростях резания недостаточно разогревается. Исследованиями установлено, что температурное поле на плоскости резания стабилизируется на расстоянии 7 — 15 м,и от заходной кромки в зависимости QT теплофизических свойств обрабатываемого металла. Так как заходная кромка при равномерном нагреве и высоких скоростях резания разупрочняется неравномерно (практически пе разогрета в начале с плавным повышением температуры и глубины разогрева до установившегося значения), происходит ударное нагружение .режущего инструмента, которое снижает срок его службы, увеличивает частоты его замены в процессе обработки или требует снижения режимов обработки.

Целью изобретения является созданис способа прерывистой механической обработки с плазменным подогревом зоны резания, позволяющего .повысить производительность обработки и стойкость режущего инструмента.

Для этого в известном способе механи20 ческой обработки деталей, включающем предварительный подогрев снимаемого слоя плазменной дугой с дроблением стружки импульсами тока, до подхода режущего инструмента к заходной кромке в дуговом

25 плазмотроне создают импульс тока, по величине превышающий основной ток нагрева в 1,5 — 1,8 раза. При значении тока в импульсе, менее 1,5 значения основного тока нагрева, из-за большой скорости заходная кромка не прогревается. При значения.;.

730475 а а

4>> и а

> и

200 тока в импульсе, больших 1,8 значения тока нагрева, дуга переходит в режим резки, и на заходной кромке образуется глубокая канавка, что приводит к нарушению,поверхности резания.

Время воздействия импульса определяют из соотношения где n — коэффициент, зависящий от теплофизических свойств обрабаты.ваемого металла, колеблется в пределах 0,8 — 1,2; а — расстояние от заходной кромки до точки установившегося полч ,нагрева и колеблется в пределах

7 — 15 мя;

v — скорость резания, м/лшн.

Импульс формируют с крутым фронтом и спадом по экспоненте до значения основного тока нагрева.

В результате воздействия импульса часть заходной кромки срезается, а оставшаяся часть ее разупрочняется за счет до полнительного тепла импульса тока, что обеспечивает заход режущего инструмента на обрабатываемую, поверхность со скоростью резания, но без удара. Это увеличивает стойкость инструмента и производительность обработки.

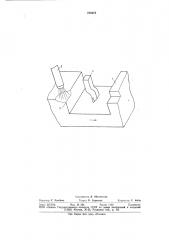

На чертеже изображена принципиальная схема процесса.

Пример осуществления способа на карусельной обработке плиты из спецстали тремя окнами в разрыве, равном 370 мм.

Заготовку 1 закрепляют на карусельном станке. Резец 2 устанавливают в резцедержателе. На расстоянии 250 лм от него устанавливают плазмотрон 8 в специальное приспособление, жестко закрепленное на суппорте,перемещения резца. На обрабатываемом станке устанавливают режим резания:

Глубина резания, л м 10

Величина подачи резца, мм/об 2,5

Скорость резания, м/мин 25

На пульте управления плазменной дугой задают параметры горения этой дуги:

Ток плазменной дуги, А

Напряжение на дуге, В

Детали сообщают движение с заданной скоростью, включают плазменную дугу и перемещают ее вдоль снимаемого слоя.

Периодически увеличивают силу тока плазмотрона до величины 250 А и воздействуют им в течение 8 миллисекунд. В местах увеличения силы тока образуются стружкоразделительные канавки, при,подходе к которым резца стружка ломается. При выходе плазмотрона в разрыв поверхности детали плазменная дуга гаснет, включая перемещение,плазмотрона по траектории резания навстречу заходной кромке 4. В момент !

О подхода дежурной дуги к заходной кромка

4 увеличивают силу тока плазмотрона до

450А, формируя импульс с крутым фронтом, после чего на расстоянии 100 мл от заходной кромки ток постепенно уменьшаl5 ют в течение 2 миллисек, до величины тока нагрева, равного 250 А. Под воздействием импульса тока часть заходной кромки срезается, а оставшаяся часть разупрочняется.

Резец 2 заходит без удара на обрабатываемую поверхность, пе снижая скорости резания. Далее цикл резания повторяется.

Обработка прекращается после достижения деталью заданных размеров.

Формула изобретения

С пособ,прерывистой механической обработки труднообрабатываемых материалов, включающий плазменный подогрев зоны резания с периодическим формированием кратковременных импульсов тока, о т л.ич а ю шийся тем, что, с целью повышения производительности процесса обработки,и стойкости резцов при обработке прерывистых поверхностей, до подхода режущего инструмента к заходной кромке на ней формируют импульс плазменной дуги с крутым фронтом и спадом по экспоненте, причем

40 указанное воздействие осуществляют с током в импульсе, равным 1,5 — 1,8 значениям тока нагрева, а время воздействия определяют из соотношения где п — коэффициент, зависящий от теплофизических свойств обрабаты50 ваемого металла и находящийся в пределах 0,8 — 1,2; а — расстояние от начала заходной кромки до точки установившегося нагрева, мл1;

v — скорость резания, мlмин.

Источник информации, принятый во внимание при экспертизе:

60 1. Авторское свидетельство по заявке

Ко 2567482/25-08, кл. В 23 В 1/00, 1978.

730475

Составитель Л. Оболенская

Техред В. Серякова

Редактор Г. Улыбина

Корректор С. Файн

Тип. Харьк. фил. пред. «Патент>

Заказ 297/512 Изд. Мю 254 Тираж 1160 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5