Загрузочное устройство к бесцентровошлифовальному станку

Иллюстрации

Показать всеРеферат

Союз Советских

ОП ИС

ИЗОБРЕ

К АВТОРСКОМУ

Социалистических

Республик (61) Дополнительное к (22) Заявлено 20.12.76 (21) 2431718/25-08, (51) М.Кл.. В 23 Q /08

В 24 В 5/18 с присоединением заявки №вЂ” (23) Приоритет—

Государственный комитет (43) Опубликовано 30.04.80. Бюллетень ¹ 161 (45) Дата опубликования описания 30.04.80 по делам изобретений и открытий (53) УДЫ 621.923.12 (088.8) 172) Авторы изобретения

A. Я. Вулихман, Л. Ф. Волков и А. И. Фельдман

Научно-исследовательский институт технологии криогенного машиностроения (71) Заявитель (54) ЗАГРУЗОЧНОЕ УСТРОЙСТВО

К БЕСЦЕНТРОВО-ШЛИФОВАЛЬНОМУ СТАНКУ

Изобретение относится к области станкостроения и может быть использовано прн обработке .изделий,на проход на бесцентрово-шлифовальных станках.

Известны загрузочные устройства, содержащие лоток, состоящий из двух направляющих, ор иентирующих обрабатываемое изделие по оси обработки, и механизм подачи, изделия на обработку, ось толкателя которого параллельна направляющим (1).

Целью изобретения является сокращение подготовительно-заключительного времени при расширенном диапазоне сечений изделий.

Поставленная цель достигается тем, что направляющие лотки закреплены на левон и правой шпиндельных бабках.

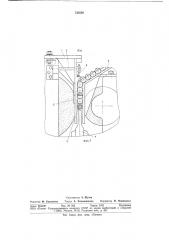

На фиг. 1 показана схема бесцентрозошлифовального станка с загрузочным устройством;,на фиг. 2 — загрузочное устройство и механизм подачи в плане; на фиг.

3 — разрез А А на фиг. 2.

Загрузочное устройство содержит левую

1 и,правую 2 направляющие, установленные на шпиндельных бабках бесцентрово-шлифовального станка, которые образуют лоток для изделий под обработку.

Левая .направляющая 1 крепится к шпиндельной бабке шлифовального круга таким образом, что периферия круга выступает за ее поверхностью на определсниу|о величину, которая настраивается лрн правке круга с помощью регулировочного винта

8 и фиксируется гайками 4. Рабочий профиль направляющей 1 имеет криволинейную часть, равную максимальному сечению изделия.

Правая направлшощая 2 имеет винтовой профиль, установлена по лериферии .веду10 щего абразивного круга и закреплена к корпусу бабки ведущего круга. На направляющей 2 крепится отсекатель 5 со своим регулировочным винтом б.

Между направляющим 2 и 1 располо15 жен опорный нож 7, который закреплен на

cvIIIIoрте станка.

К станине закреплен кронштейн 8, на котором расположен механизм 9 подачи изделий, состоящий нз направляющей 10 с

20 ползуном 11. В ползуне установлен толкатель 12, форма сечения которого — квадрат со скосом. Пружина И упирается одним торцом в кронштейн 8, а другим — в толкатель 12. На кронштейне установлен .ры25 чаг 14, контаклирующий сроликами 15и1б, Ролик 1б соприкасается с кулачками 17, который приводится реверсивным маломощным двигателем со встроенным редуктором (на чертеже не показан). На кулачке 17 закреплена пластина 18 с,регулируемым

730536 упором 19, .контактирующим с мнкроперс. ключателями 20.

Устройство работает следующим образом.

Изделия загружаются на винтовую часть правой направляющей 2 лотка. Под ействием собственного веса изделия скатываются,на опорный .нож 7. Затем вкл!очается в работу механизм подачи. Кулачок 17 от электродвигателя (на чертеже не показан) поворачивается против часовой стрелки.

Рычаг 14 освобождает ролик 15 и при этом ползун ll под воздействием пружины 13 двигает толкатель 12, который, упираясь в торец изделия, подаст его в зону обработки, одновременно принимая на себя столб всех остальных изделий,,которые придерживаются в осевом иаправлени!и отсекателем 5. В зоне обработки ведущий абразивный круг ведет изделие со скорость!о, меньшей скорости толкателя 12, Рычаг 14, двигаясь, опережает ролик 15. Движение кулачка 17 против часовой стрелки заканчивается при соприкосновении регулируемого упора 19 с микропереключателем 20.

При этом толкатель 12, останавливаясь в кр айнем пер еднем положении под воздействием рычага 14 (при упоре рычага в толкатель), продолжает стоять в течение времени, !необходимым для того, чтобы обрабатываемое изделие вышло,из лотка. По выходе изделия рычаг 14 снова вступает в контакт с роликом 15 и выводит толкатель

12 в крайнее заднее положение. Очередное изделие из лотка по винтовой направляющей 2, а затем по рабочим поверхностям направляющих 1 и 2 опускается на опорный но>к 7. Цикл повторяется. Расчетная скорость движения по отношению к скорости шлифования,и регулировка времени вы5 держали в крайнем переднем положении позволяет соблюдать расстояние между торцами заготовок, шлифуемых на станке, не более 3 — 5 !!м, что определяет высокую производительность устройства.

Таким образом, предложенное загрузочное устройство позволяет сократить подготовительно-заключительное время при расширенном диапазоне сечений изделий, за счет совмещения установки расстояния между шлифовальными кругами с установкой направляющих подводящего лотка.

Формула изобретения

Источник информации, принятый во внимание при эксперт!изе:

1. Малов А. Н. Загрузочное устройство з5 для металлорежущих станков. М., «Машиностроение», 1972, с. 268, рис. 174.

2о Загрузочное устройство к бссцентро",оLL>ëèôoâàëüíoìó станку, содержащее лоток, состоящий из двух направляющих, ориентирующих обрабатываемое. изделие по оси ооработки,,и толкателя, ось которого парал25 лельна направляющим, о т л и ч à Io щ е е с я

reM, что, с целью сокращения вспомогательного времени, направляющие лотка закреплены на левой и правой шпиндельных бабках.

730536

Составитель А. Шутов

Редактор М. Кузнецова Техред А. Камышникова Корректор И. Осиповская

Заказ 364/587 Изд, № 562 Тираж 1160 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 5К-35, Раушская наб., д. 4/5

Тип. Харьк. фил. пред. «Патент>