Линия для автоматической расфасовки термопластичных материалов

Иллюстрации

Показать всеРеферат

ОПИС

ИЗОБРЕ

К АВТОРСКОМУ

Союз Советских

Социалистических

Республик (61) Дополнительное к (22) Заявлено 29.11.77 с присоединением заявк (23) Приоритет— (43) Оп у бл и ко в а но 30.0 (4 ) Дата опубликова

1.Кл, В 29 В 3/00

В 29 С 17/14

Государственный комитет

УДК 678.027 (088.8) ла делам изобретений и открытий (72) Автор изобретения

Г. В. Коняев (71) Заявитель Производственное объединение «Горькнефтеоргсинтез» (54) ЛИНИЯ АВТОМАТИЧЕСКОЙ РАСФАСОВКИ

ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ

Изобретение относится к оборудованию для производства плит из термопластичных материалов и может найти применение в нефтеперерабатывающей промышленности, преимущественно при расфасовке твердых парафинов.

Известна установка для отливки плит из термопластичных материалов, содержащая обогреваемую емкость, дозатор, конвейер с формами и холодильную камеру (1), В холодильной камере расположен многоярусный цепной конвейер с формами из которых выпадают плиты охлажденного материала на транспортер и поступают на упаковку. Н»достатками установки являются громоздкость, большая металлоемкость и ненадежность работы оборудования. При опрокидывании формы плиты выпадают на все и их приходится извлекать вручную, что снижает производительность линии, дает большие 20 отходы материала и ухудшает условия труда обслуживающего персонала.

Известна также линия для автоматической расфасовки термопластичных материалов, содержащая установленные последова- 2 тельно трубчатый аппарат охлаждения, формующее устройство с направляющими элементами и устройство для резки (2).

Для эффективного охлаждения жгутов материала, поступающих в трубы аппарата З0 охлаждения, концы все; труб, примыкающих к устройству для разлива, снабжены электродами, вводящими охлаждающую жидкость в трубы, которая не только охлаждает материал,,п вытягивает его.

Недостатком установки является то, что она позголяст хорошо охлаждать материал лишь в виде жгутов и нитей, что приводит к невозможности использования установка в таком конструктивном выполнении для получения продукции из высоковязких »атериалов, к которым относится, например твердый парафин, так как из-за высокой вязкости этих материалов будет происходить забивание труб аппарата охлаждения, что приведет к резкому снпженшо производительности установки.

Другим недостатком установки являются ее громоздкость, большая металлоемкость и сложность обслуживания.

Целью линии для автоматической расфасовки термопласти иных матсриалов яв-. ляется повышение производительности линии и качества готовой продукции при изготовлении ее из парафина.

Указанная цель достигается тем, что линия снабжена соединяющим аппарат охлаждения с формующим устройством устройством предварительного формованпя, выполненным в виде обогреваемых ножей, 730574

1О

25 зо

55 соосных трубчатым элементам аппарата охлаждения, и установленным между формующим устройством и устройством для резки устройством окончательного формоvàHèÿ, выполненным в виде направляющих элементов, установленных соосно направляющим элементам формующего устройства.

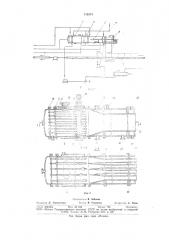

На фиг. 1 изображена линия, общий вид; на фиг. 2 — аппарат охлаждения и формующие устройства, в разрезе по вертикали; на фиг. 3 — разрез по А — А на фиг. 2.

Линия содержит аппарат 1 охлаждения, устройство 2 предварительного формования, устройство 8 формован ия, устройство

4 окончательного формования, устройство

5 для резки, насос б и транспортер 7.

Теплообменные поверхности аппарата 1 охлаждения выполнены в виде труб 8

Фильда, открытые концы t(oTolpblx жестко заделаны в перегородках 9 и 10, обогвеваемого кожуха 11 аппарата охлаждения, в который встроен магнитострикционный излучатель 12. Закрытые концы труб жестко заделаны в соединительные опоры 18, установленные в подпруииненный подпятник 14 и соединенные с магнитострикционным излучателем 15.

На входе аппарата 1 охлаждения установлен патрубок 1б для подачи материала.

К аппарату 1 подсоединено устройство 2 продва р ительного формования, выполHåíное в виде обогреваемых ножей 17, соосных трубам 8. Для подачи теплоносителя устройство 2 снабжено патрубками 18 и

19, К устройству 2 подсоединено устройство 8, направляющие элементы 20 которого являются продолжением ножей 17, а в межкапальное пространство подается и отводится хладагент через патрубки 21 и

22. К устройству 8 подсоединено устройство 4 окончательного формования, выполнснное в виде направляющих элементов 28, установленных соосно направляющим элементам 20 устройства 8 формования. Теплонооитель поступает через патрубки 24 и

25 в каналы 2б устройства 4.

Линия работает следующим образом.

Расплав материала насосом б через патрубок 1б подается в аппарат 1 охлаждения. Материал, продвигаясь под напором подаваемого насосом расплава вдоль теплообменных труб 8, охлаждается до пластического состояния. В аппарате 1 материал подвергается ультразвуковой вибрации низкой частоты, создаваемой магнитострикц ионными излучателями 12 и 15, что обеспечивает непрерывность процесса охлаждения, предотвращает налипание вязких застывающих материалов на теплообменные поверхности и интенсифицируют процесс кристаллизации. На выходе из аппарата 1 охлаждения пластическая масса поступает на обогреваемые ножи 17 устройства 2, которые разрезая и предварительно формуя материал на полосы, нагревают поверхностные слои его до температуры центральных слоев, что обеспечивает однородную структуру материала при формовании. Далее в устройстве 8 полосообразныс заготовки, продвигаясь под напором поступающего в аппарат l,ðàñïëàâà, формуются .и окончательно охлаж.(аются.

На выходе пз устройства 8 полосы проходят через устройство 4, где поверхность полос приобретает глянцевый вид (товарный вид) путем оплавления верхнего слоя полосы в устройстве 4 и дальнейшего охлаждения его на воздухе в устройстве 5.

Окончательно отформованные полосообразные заготовки продвигаются под ножи резательного устройства 5 и по транспортеру 7 поступают в упаковочное отделение.

Использование предлагаемого изобретения позволяет повысить производительность линии, повысить качество готовой продукпии, улучшить условия труда, уменьшить металлоемкость линии, увеличить надежность оборудован ия.

По предварительным расчетам экономическая эффективность от внедрения одной линии для автоматической расфасовки парафина состав ит около 510 тыс. руб. в го.(.

Фор мула изобретения

Линия для автоматической расфасовки термопластичных материалов, содержащая установленные последовательно трубчатый аппарат охлаждения, формующее устройство с направляющими элементами и устройство для резки, отличающаяся тем, что, с целью повышения производительности линии и качества готовой продукции при изготовлении ее из парафина, она спабжена соединяющим аппарат охлаждения с формующим устройством устройством предварительного формования, выполненным в виде обогреваемых ножей, соосных трубчатым элементам аппарата охлажд.ния, и установленным мех(ду формуюшим устройством и устройством для резки устройством окончательного формования, выполненным в виде направляющих элементов, установленных соосно направляющим элементам формующего устройства.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР

М 278097, кл. В 29 В 5/06, 1968.

2. Авторское свидетельство СССР

Мв 376923, кл. В 29 В 1/02, 1970 (прототип) .

Сост;.вптсль В. Зяблова

Корректор С. Файн

Тскрсд В. Серякова

Редактор Л. Герасимова .=,оказ 365/584 Изд. М 259 Тирани 729 Подписно

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий !

13035, Москва, )К-35, Раушская наб., д. 4/5

Тип. Харьк, фил. пред. «Патент»