Пресс-форма для формования полимерных изделий

Иллюстрации

Показать всеРеферат

Союз Советских

О П И С А Н И Е <»у щуу

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕ?ЕЛЬСТВУ

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 28.06.78 (21) 2634413/23-05 (51) Ч.1 л.- В 29 С 1/00

В 29 Н 5/00 с присоединением заявки %в

Государственный комитет (23) Приоритет— по делам изобретении н открытий (43) Опубликовано 30.04.80. Бюллетень М 16 (53) УДК 678.057 (088.8) (45) Дата опубликования описания 30.04.80 (72) Автор изобретения

А. В. Попов

Волгоградский политехнический институт (71) Заявитель (54) ПРЕСС-ФОРМА ДЛЯ ФОРМОВАНИЯ

ПОЛИМЕРНЫХ ИЗДЕЛИЙ

Изобретение относится к устройствам для производства изделий из полимерных материалов компрессионным и трансферпым (ли тьевым) формованием и может найти применение в промышленности резиновых технических изделий и в промышленности изделий из пластических масс.

Известна пресс-форма для формования полимерных изделий, содержащая верхнюю и нижнюю полуформы с направляющими конусными поверхностями и облойными канавками, концентрично расположенными относительно формующей полости 11).

В известной пресс-форме уплотнение формующей полости зависит от величины сжимающего усилия, поэтому невозможно полностью исключить образование облоя.

Известна также наиболее близкая к предлагаемой пресс-форма для формования 20 полимерных изделий, содержащая верхнюю и нижнюю полуформы с конусными направляющим и поверхностями и выполненные на одной из полуфо рм канавки, концентрично расположенные относительно 25 формующей полости и отделенные от нее выступом с конической поверхностью, обращенной в сторону канавки (21.

Недостатком известной конструкции пресс-формы является образование облоя, З0 в котором уплотнение формующей полости зависит от величины сжимающего усилия.

Уплотняющие поверхности пресс-формь1 быстро изнашиваются из-за больших усилий сжатия, а толщина облоя по мере износа уплотняющих поверхностей увеличивается. 1<роме того, для удаления облоя необходимы дополнительные затраты труда, но, так рхак не все изделия возможно обраоотать механическим путем, операцшо удаления облоя приходится выполнять вручную.

Цель изобретения — обеспечение изготовления безоблойных изделий.

Поставленная цель достигается тем, что в пресс-форме для формования полимерных изделий, содержащей верхнюю и нижгпою полуформы с конусными направляющими поверхностямп и выполненные на одной нз полуформ канавки, концентрично расположенные относительно формующей полости н отделенные от нее выступом с. конической поверхностью, обращенной в сторону канавки, согласно изобретению, Bblступ выполнен с острой уплотняющей кромкой, а на другой полуформе выполнен дополнительный выступ с конической поверхностью, взаимодействующей с конической поверхностью выступа с острой уплотняющей кромкой.

730577

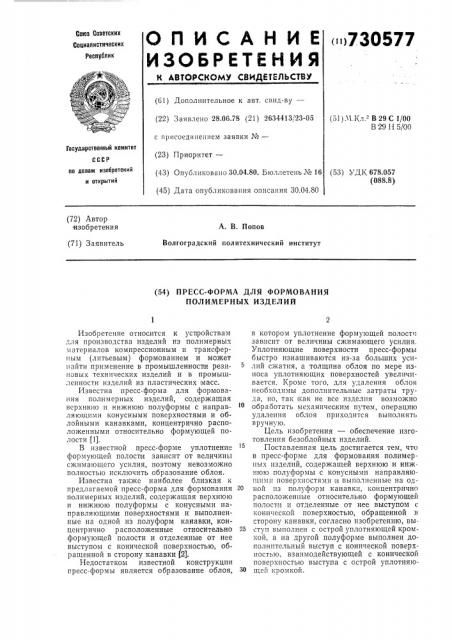

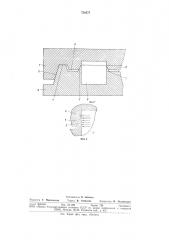

На фиг. 1 показана предлагаемая прессформа в разрезе; на фиг. 2 — часть уплотняющей поверхности формующей полости (стрелками показано силовое воздействие па выступ с острой уплотняющей кромкой формуемого матер нала).

Пресс-форма для формования изделий из полимерных материалов содержит верхнюю и нижнюю полуформы 1 и 2 соответственно с направляющими конусными поверхностями 8 и воспринимающими нагрузку от сжимающих усилий пресса поверхностями 4 смыкания. На нижней полуформе

".ûïîëíånû канавки а, концентрично расположенные относительно фо рмующей полости б и отделенной от нее выступом 5 с конической поверхностью, обращенной в сторону канавки, выполненным с острой уплотняющей кромкой б. На полуформе 1 выполнен дополнительный выступ 7, взаимодействующий с конической поверхностью выступа 5.

Пресс-форма для безоблойного формования изделий из полимерных материалов работает следующим образом.

Прн компрессионном формовании навеска материала, равная или незначительно прсвосходящая по весу готовое изделие, закладывается в фо!рмующую полость нижней полуформы и закрывается верхней полуформой. Совмещение формующих полостей верхней и нижней полуформ достигается благодаря направляющим коничес. им поверхностям на H(Hx, Окончательное закрытие пресс-(рормы до соприкосновения .астей по поверхности смыкания 4 обеспечивается сжимающим усилием пресса, при этом выступ 5 с конической поверхностью уплотняющей кромкой 6 войдет в контакт с конической поверхностью выступа 7 с незна:нтельным натягом, обеспечиваемым за счет соответствующей посадки. П ри закрывании пресс-формы полимер будет заполнять формующую полость, вытесняя воздух в зазор по поверхности уплотнения выступов до момента смыкания полуформ. давление в формуемой полости будет воз,растать как за счет некоторого превыше шя обьема заготовки материала по отно.neII!nio к объему формующей полости, так :i за счет температурных расширений материала при нагреве его в пресс-форме, при

:-том давление будет распространяться вэ :се стороны, в том числе и на острую уплотпяющу1о коническую кромку (как показано на фиг. 2).

Благодаря упругой податливости острой кромки она под действием давления внутри

3) формующей полости будет прижиматься к конической поверхности выступа 7 с тем большей силой, чем больше давление в формующей полости.

Таким образом, достигается эффект самоуплотнения, при котором степень уплотнения не зависит от величины сжимающих усилий пресса и, следовательно, не связана с значительными напряжениями сжати» поверхностей смыкания полуформ.

Техническая и экономическая эффективность предлагаемой пресс-формы для безоблойного формования изделий из полимерных материалов в резиновой и пластмассовой lIIpovlbIIIIJIeHBocTH состоит в том, то она позволяет сократить на 20 — 25% отходы полимерных материалов, за счет предотвращен ия выпрессовок, повысить качество готовых изделий за счет отсутствия грата по месту разъема пресс-форм, она позволяет высвободить знач ительное количество оборудования, производственных площадей н людских ресурсов, занятых на обрезке н

yëàëåíètè облоя с готовых формовых изделий. Кроме того, данная пресс-форма не требует применения высокопрочных материалов и специальных приемов механической и термической обработки, сохраняя прч этом долговечность If надежность работы.

Формула изобретения

Пресс-форма для формования полимерных изделий, содержащая верхнюю и нижнюю полуформы с копусным и направляющими поверхностями н выполненные на одиной из полуформ канавки, концентрично расположенные относительно формующсй полости и отделенные от нее выступом с конической поверхностью, обращенной в сторону канавки, отличающаяся тем. что, с целью обеспечения изготовления безоблойного изделия, выступ выполнен с осгрой уплотняющей кромкой, а на другой полуформе выполнен дополнительный выступ с конической поверхностью, взаимодействующей с конической поверхностью выступа с острой уплотняющей кромкой.

Источники информации, принятые во внимание при экспертизе:

1. Лепетов В, А. Резиновые технические изделия, М.— Л., «Химия», 1965, с. 61.

2. Авторское свидетельство СССР . А 189548, кл, В 29 С 1/00, В 29 Н 5/22, 15.07.65 (и р о тоти п) .

730577

Составитель В. Зяблова

Техрсд В. Серякова

Редактор T. Никольская

Корректор И. Осиповская

Тип. Харьк. фил. пред. «Патент»

"-.. кзз 365/584 Изд. ¹ 259 Тнрахк 729 Подписно

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5