Пресс гидравлический

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских нн 73О694

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 20.10;78 (21) 2675262/25-27 (5! ) М.Кл.- В 30 В 1/32

В 21 К 1/38 с присоединением заявки ¹â€”

Гасударственный KOM итет (23) Приор.итет— (43) Опубликовано 30.04.80. Бюллетень ¹ 16 (45) Дата опубликования описания 30.04.80 по делам изобретений и открытий (53) УДК 621.974. .065:621. .082.44 (088.8) (72) Авторы изобретения

Е. В. Якуничев и И. И. Якуничева

Тольяттинский политехнический институт (71) Заявитель (54) ГИДРАВЛИЧЕСКИЙ ПРЕСС

Изобретение относится к области обработки металлов давлением и может быть использовано в машиностроении и авиационной промышленности при изготовлении крупногабаритных деталей из обечаек.

Известен гидравлический пресс преимущественно для калибровки и формообразования обечаек, содержащий расположенный на станине силовой цилиндр, конусную оправку, внутри которой размещена тяга, связанная одним концом с поршнем цилиндра, а другим — с прижимом, а также траверсу с пуансоном в виде разжимных секторов, взаимодействующих с конусной оправкой (1).

Прижим упирается в торцовые поверхности секторов и осуществляет их осевое перемещение относительно конусной оправки. Траверса с установленными на ней пр|ижимными секторами поддерживается снизу прижимной шпилькой, упирающейся в траверсу с тягой.

Недостаток пресса заключается в том, что при изготовлениями деталей на прессе данной конструкции наблюдается интенсивное утонение материала заготовок на наиболее деформированных участках, которое достигает 15 — 20О/о от первоначальной толщины заготовки и приводит к снижению несущей способности детали. Для уменьшения влияния утонения материала заготовки на несущую способность детали увеличивают толщину заготовки, что приводит к увеличению металлоемкости детали. Кроме того, на данном прессе детали со сложным профилем можно получить только за несколько переходов и с промежуточным отжигом, что увеличивает трудоемкость их изготовления.

Недостаток конструкции известного пресса заключается в том, что оно не позволяет осуществлять калибровку детали в осевом направлении (по высоте), так как траверса, раздвижные секторы, тяга, прижим и заготовка перемещают с одинаковыми скоростями, В некоторых случаях это приводит к необходимости введения дополнительных операций, что увеличивает трудоемкость изготовления деталей.

20 Цель предлагаемого изобретения — расширение технологических возможностей и повышение качества изделий.

Указанная цель достигается тем, что пресс, содержащий расположенный на станине силовой цилиндр, конусную оправку. внутри которой размещена тяга, связанная одним концом с поршнем цилиндра, а другим — с прижимом, а также траверсу с раздвижными секторами, взаимодействующими с конусной оправкой, снабжен раз730604 мещенными на станине цилиндрами противодавления, штоки которых связаны с траверсой, а прижим выполнен в виде диска, при этом диск выполнен с диаметром, большим диаметра калибруемого изделия.

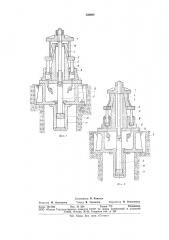

На фиг. 1 представлен пресс в начальный момент деформирования, разрез; на фиг, 2 — то же, в момент окончания деформирования.

Пресс для калибровки и формообразования обечае к состоит из станины 1 и пуансона, состоящего из разж имных секторов 2, установленных на траверсе 8. Внешний контур секторов соответствует внутреннему контуру обода готовой детали 4. i5

Разжимные секторы насажены на конусную оправку 5, внутри кото рой находится тяга б. На верхнем конце тяги б крепится прижим 7. Траверса установлена на штоках поршней 8 гидроцилиндров про- 20 тиводавления 9, которые закреплены на станине 1 и имеют редукционные клапаны

10.

Для осуществления рабочего хода пресс снабжен силовым гидроцилиндром 11, поршень 12 которого связан с тягой б.

Пресс работает следующим образом.

Заготовка 18 устанавливается на упоры подвижных секторов 2. После установки заготовки подается жидкость в верхнюю полость силового гидроцилиндра 11. Под давлением жидкости поршень 12 опускается и тянет вниз тягу б. Как только прижим

7 коснется заготовки 18, вступают в работу гидроцилиндры противодавления 9. Давление прижима 7 через заготовку 18, траверсу 8 и штоки поршней 8 передается на жидкость, находящуюся в н ижней полости гидроцилиндров противодавления 9. Величина противодавления регулируется редук- 4О ционными клапанами 10 в зависимости от конфигурации и размеров детали и механических характеристик материала заготовки. При дальнейшем движении прижима

7 вниз заготовка давит на траверсу 8, которая, преодолевая сопротивление пидроцилиндров противодавления 9, перемещается вниз. Конусная оправка 5 раздвигает в радиальном направлении разжимные секторы 2, которые деформируют запотовку 18, при этом в момент окончания деформации разжимные секторы пуансона и верхний торец конусной оправки располагаются в одной плоскости. После окончания деформирования поршень 12 поднимает тягу б с прижимом 7 и возвращается в,исходное положение, как и штоки поршней 8 гидроцилиндров противодавления 9 с граверсой

" и разжимными секторами 2.

Формула изобретения

Гидравлический пресс преимущественно для калибровки и формообразования обечаек, содержащий расположенный на станине силовой цилиндр, конусную оправку, внутри которой размещена тяга, связанная одним концом с поршнем цилиндра, а другим — с прижимом, а также траверсу с пуансоном в виде разжимных секторов, взаимодействующих с:конусной опправкой, о тли ч а ю щи и с я тем, что, с целью расширения технологических возможностей и повышения качества изделий, он снабжен размещенными на станине цилиндрами противодавления, штоки которых связаны с траверсой, а прижим выполнен в виде диска, при этом диск выполнен с диаметром, большим диаметра калибруемого изделия.

Источник информации, принятый во внимание при экспертизе:

1. Бутузов Е. А. Специальные виды штамповки. М., «Высшая школа», 1963, с. 133 — 136, рис. 118.

730604

Риз.1

71ь" . 2

Составитель И. Ланская

Редактор М. Кузнецова Техред В. Серякова Корректор И. Осиновская

Заказ 361/586 Изд. № 264 Тираж 772 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Тип. Харьк. фил. пред. «Патент»