Устройство для гомогенизации стекломассы

Иллюстрации

Показать всеРеферат

ОПИИ АНИЕ

ИЗОБРЕТЕНИЯ

}i i! 730634

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву (22) Заявлено 12.09.78 (21) 2663516/29-33 с присоединением заявки М (23) Приоритет (43) Опубликовано 30.04.80. Бюллетень ¹ 16 (45) Дата опубликования описания 30.04.80 (51) М. Кл.

С ОЗВ 5/22

Государственный комитет (53) УДК 666.1.031.15 (088.8) по делам изобретений и OTKpblTHH (72) Авторы изобретения В. П. Николаев, Ю. И. Колесов, Ю. Н. Писцов и В. И. Балашов (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ГОМОГЕНИЗАЦИИ СТЕКЛОМАССЫ

Изобретение относится к стеклянной промышленности и может быть использовано для гомогенизации стекломассы.

Известно устройство для гомогенизации стекломассы, включающее корпус с расположенными в нем диспергирующими элементами (1).

Недостатками известного устройства является то, что оно не обеспечивает получение стекломассы высокого качества из-за малой продолжительности процесса гомогенизации, конструкция его сложна и дорогостояща.

Наиболее близким решением по технической сущности и достигаемому результату является устройство для гомогенизации стекломассы, включающее корпус с размещенными в нем друг над другом стаканами, между которыми жестко закреплены диспергирующие элементы в виде перфорированных дисков с расположенными на них сетками из драгоценного металла (21.

Недостатком известного устройства является недостаточное перемешивание потока стекломассы и удорожание процесса гомогенизации вследствие использования сеток, выполненных из сплава на основе платины.

Целью изобретения является ускорение процесса гомогенизации и экономия драгоценного металла.

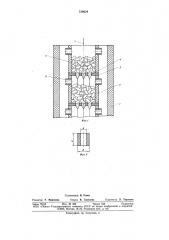

Это достигается тем, что устройство для гомогенизации стекломассы, включающее корпус с размещенными в нем друг под другом стаканами, между которыми жестко закреплены диспергирующие элементы в виде перфорированных дисков, снабжено насадкой, выполненной в виде полых цилиндров из огнеупорного материала, расположенной на дисках.

10 На фиг. 1 схематически изображено устройство, на фиг. 2 — элемент насадки.

Устройство содержит обогреваемый корпус 1 с установленными в нем друг под другом стаканами 2. Между стаканами 2

15 жестко закреплены диспергирующие элементы, выполненные в виде перфорированных дисков 3 с отверстиями 4, на которых хаотично размещены элементы 5 насадки.

В стаканах 2 под диспергирующими эле20 ментами размещены патрубки б для выхода газов. Стаканы, диски и элементы насадки выполнены из огнеупорного материала.

Устройство работает следующим обра25 зом.

Расплавленная стекломасса 7 с температурой около 1500 — 1550 С поступает в верхнюю зону стаканов 2 и попадает на элемен ты 5 насадки. Под действием собственного

З0 веса стекломасса 7 продавливается через слой хаотично расположенных элементов

730634 насадки. Поток стекломассы разбивается насадкой на множество тонких струек, температура которых поддерживается в пределах 1о00 — 15оО С при непрерывном ооогреве корпуса 1. Хаотичное перемещение 5 струек через насадку приводит к тому, что они многократно встречаются между собои и разбиваются вновь, интенсивно перемешиваясь и осветляясь при этом. 1омогенизированная и осветленная стекломасса на- 10 правляется в отверстия 4 диска 5, а затем на насадку нижерасположенного диспергирующего элемента, где процессы повторяются.

Газы, выделяющиеся в процессе осветле- 15 ния стекломассы, поднимаются между струйками стекающей стекломассы к верхнему слою насадки, скапливаются над насадкои и выходят через патруоки b. высота слоя насадки на диспергирующем 20 элементе, обеспечивающая гомогенизацию и осветление проходящего через нее потока стекломассы, лежит в пределах 200—

250 мм, а количество секции, включающих стакан 2 с патрубками б, перфорированный 25 диск 3 и слой элементов 5 насадки, может изменяться от одной до четырех. Количество секций зависит как от состава стекломассы, подаваемой в устройство, так и от требуемой степени ее гомогенизации и ос- 30 нетления. Для наиболее тугоплавких по составу стекол, а также для получения наилучшей гомогенизации и осветления стекломассы необходимо использовать большее количество секций. 35

Лучшие результаты по гомогенизации и осветлению стекломассы получены на элементах насадки, для которых отношение внутреннего диаметра d размером 2 — 3 мм к наружному диаметру D и к высоте элемента Н находится в соотношении 1: 5: 6.

Использование элементов насадки приводит к улучшению эффекта перемешивания непрерывно проходящего через нее потока стекломассы, что позволяет интенсифицировать процесс гомогенизации и получить в течение 10 — 40 мин. существенное улучшение качества стекломассы.

Описываемое устройство может быть использовано на завершающеи стадии варки стекла с использованием высокоинтенсивных и малогабаритных варочных агрегатов, что приведет к снижению капитальных затрат, позволит получить высококачественную стекломассу и, следовательно, снизить оорывность стеклонитей.

Формула изобретен ия

Устройство для гомогенизации стекломассы, включающее корпус с размещенными в нем друг под другом стаканами, между которыми жестко закреплены диспергирующие элементы в виде перфорированных дисков, о тл и ч а ю щ е е с я тем, что, с целью ускорения процесса гомогенизации и экономии драгоценного металла, оно снабжено насадкой, выполненной в виде полых цилиндров из огнеупорного материала, расположенной на дисках.

Источники информации, принятые во внимание при экспертизе

1. Патент Англии № 1284495, кл. С 1М, опублик. 1972.

2. Авторское свидетельство по заявке № 2419501, кл. С 03В 5/22, 1976.

730634

Фиг. f

Риа. 2

Составитель Н. Усова

Корректор Л. Тарасова

Техред В. Серякова

Редактор Т. Морозова

Заказ 761/8 Изд. № 300 Тираж 545 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 5К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2