Способ получения окрашенного полиметилметакрилата

Иллюстрации

Показать всеРеферат

и

ОПИСАН И Е

ИЗОБРЕ1ЕНИЯ

1 Ц 730775

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 21.07.78 (21) 2648250/23-05 с присоединением заявки № (51) М. Кл 2

С 08F 120/14

С 08F 2/44 (43) Опубликовано 30.04.80. Бюллетень № 16 (45) Дата опубликования описания 30.04.80 (53) УДК 678.744.332 (088.8) по делам изобретений и открытий (72) Авторы изобретения

А. Н. Праведников, С. Д. Ставрова, И. П. Чихачева, Е. П. Ефремова, Г. И. Измайлов и Л. Н. Голодкова (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННОГО

ПОЛ ИМЕТИЛМЕТАКРИЛАТА

Государственный комитет (23) Приоритет

Изобретение относится к области получения окрашенных полимеров, а точнее окрашенного блочного полиметплметакрилата.

Известен способ получения окрашенных полимеров путем полимеризации соответствующих мономеров под действием динитрила бисазоизомасляной кислоты в массе при

60 — 80 С в присутствии жирорастворимых красителей (1).

Недостаток этого способа заключается в том, что процесс можно проводить только при повышенных температурах, что снижает молекулярную массу полимеров и как следствие ухудшает физико-механические показатели образцов. Кроме того, высокая температура полимеризации предопределяет требования к применяемым красителям: последние должны обладать высокой термостойкостью, что в конечном счете, ограничивает выбор используемых в производстве красителей.

Известен способ получения окрашенных полимеров путем полимеризации виниловых мономеров под действием перекисных инициаторов (2).

Недостаток этого способа заключается в том, что используемые перекиси как сильные окислители вступают в химическую реакцию с целым рядом красителей, что приводит к изменению первоначальной окраски. Вследствие этого для получения, например, синих, зеленых, красных и других оттенков перскпсные инициаторы не применяются.

Наиболее близким техническим решением является способ получения окрашенного полиметилметакрплата (ПММА) путем полимеризацпи метплметакрилата (ММА) в массе прп температуре 60 — 80 С в присут1р ствии перекисного инициатора, жирорастворпмого красителя и 0,01 моль/л мопомера стабилизирующей добавки, в качестве которой используют щавелевую кислоту (3).

Стабилизирующую добавку используют для увеличения светостойкости окрашенного

ПММА.

Недостаток этого способа заключается в том. что использование щавелевой кислоты не приводит к стабилизации первоначальной окраски целого ряда красителей (красного, зеленого) .

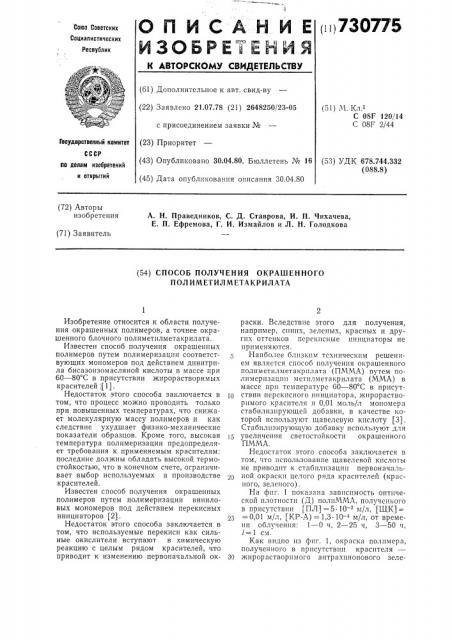

На фиг. 1 показана зависимость оптической плотности (Д) полпММА, полученного в присутствии (ПЛ) =5 10 — з м/л, (ЩК) =

=0,01 м/л, (КР-А) =1,3.10 — " м/л, от времени облучения: 1 — 0 ч, 2 — 25 ч, 3 — 50 ч, 1= 1 см.

Как видно из фиг. 1, окраска полимера, полученного в присутствии красителя

ЗО жирорастворпмого антрахпнонового зеле730775 ного (1,3 10 " моль/л), перекиси лаурила (5 10 — м/л), щавелевой кислоты (0,01 моль/») при температуре 60 С, под действием облучения лампа ПРК-2 изменяется. Кроме того, повышенная температура полимеризации и введение кислоты прп производстве блочного полиметилметакрилата ухудшают физико-механические свойства полимера (уменьшение молекулярной массы, прочности, температуры размягчения и т. д.) и затрудняют отделение силикатного стекла от органического.

Цель изобретения — повышение светостойкости окрашенных полимеров.

Эта цель достигается тем, что в способе получения окрашенного ПММА путем радикальной полимеризации ММА в массе при нагревании в присутствии перекисных инициаторов, жирор астворимых красителей и стабилизирующей добавки в качестве стабилизирующей добавки используют 5 10 — —

2 10 — моль/л мономера третичного амина и полимеризацию проводят при 30 — 50 С.

В качестве перекисных инициаторов используют перекись бензоила (ПБ), перекись лаурила (ПЛ) и дициклогексилпероксидикарбонат (ЦПК), а в качестве третичных аминов — диметил — n — толуидин (ДМТ), диэтиланилин (ДЭА), триэтиламин (ТЭА).

Концентрацию перекиси и амина изменяют в пределах 10 — — 10 — и 10 — -—

10 †моль/л соответственно, при их оптимальном соотношении 1: 10 концентрация красителя равна 1.10 — 4 моль/л.

Природа исходных компонентов, а также выбранное соотношение концентраций амина, перекиси и красителя приводит к тому, что скорость реакции взаимодействия перекиси с амином намного больше по сравнению со скоростью взаимодействия ее с красителем, Наличие такой конкурирующей реакции исключает возможность реакции перекисного соединения с красителем, что и приводит к получению светостойких окрашенных полимеров. Вследствие наличия указанных двух типов реакций порядок введения компонентов в реакционный обьем по предлагаемому способу имест решающее значение: к раствору красителя в мономере добавляют сначала амин, а затем перекисный инициатор.

Использование третичных аминов приводит не только к стабилизации окраски полимеров, полученных в присутствии перекисных инициаторов, но и позволяет снизить температуру процесса получения окрашенных полимеров и при этом интенсифицировать данный процесс в 1,5 — 2 раза.

Проведение полимеризации при более низких температурах (20 — 50 С) по сравнению с известными способами получения окрашенных полимеров в присутствии таких радикальных инициаторов, как перекиси, динитрил азоизомасляной кислоты (бО—

-10

100 С) способствует улучшеншо всех физико-механических свойств готовых изделий.

Пример 1. Раствор метнлметакрилата с 1,3.10 — моль/л красителя, 5 10 — моль, л диметил-и-толуидина и 5.10 — моль/л перекиси лаурнла (ПЛ) помещают в стеклянную ампулу, вакуумируют tta водоструйном насосе, ампулу заполняют инертным газом, запаивают и помещают в термостат с температурой 50 С. Через 4 — 5 ч получают готовый окрашенный полимер, который облучают ртутной лампой ПРК-2.

На фиг. 2 представлена зависимость Д поли-ММА, полученного в присутствии (ПЛ) =5.10 — м/л, (ДМТ) =5 10 — - м/л, .(КР-А) =1,3 10 — м/л, от времени облучения: 1 — О ч, 2 — 25 ч, 3 — 50 ч, l= 1 см.

В качестве красителей используют:

А. Кирорастворимый антрахиноновый зеленый (КР-А) .

Б. 5Кирорастворимый антрахиноновый фиолетовый.

В. 5Кирорастворимый антрахиноновый оранжевый.

Г. Люмин ар красный 2 К бОО РТ, (КР-Г) .

Д. Люминар желтый 2 3 495 PT. т. е. красители, применяющиеся при промышленном синтезе окрашенного ПММА.

Пример 2. Процесс проводят по примеру 1, используя раствор ММА с

5 10- моль/л ПЛ. Полимеризацию проводят при 70 С в течение 8 — 10 ч.

На фиг. 3 показано изменение Д полиММА, полученного в присутствии (ПЛ)=

=5 10 — м/л (КР-Г) =1,3 10 — 4 м/л, в зависимости от времени облучения: 1 — О ч, 2 — 25 ч, 3 — 50 ч; l=1 см.

Пример 3. Процесс проводят по примеру 1, используя раствор ММА с

5 10 — моль/л ПБ, 5 10 — моль/л ДМА. Полимеризацню проводят при 30 С в течение

7 — 9 ч.

На фнг. 4 показана зависимость Д полиММА, полученного в присутствии (ПБ) =

= 5 10 — м/л, (ДМА) = 5. 10 м/л, (КР-Г) =

= 1,3 10 †" м/л от времени облучения:

1 — О ч, 2 — 25 ч, 3 — 50 ч; l= 1 см.

Таким образом, проведение процесса по способу изобретения позволяет получать окрашенный полиметилметакрилат с повышенной светостойкостью.

Формула изобретения

Способ получения окрашенного полиметилметакрилата путем радикальной полимеризации метилметакрилата в массе при нагревании в присутствии перекисных инициаторов, жирорастворпмых красителей и стабилизирующей добавки, отл и ч а юшийся тем, что, с целью повышения светостойкости окрашенного полимера, в качестве стабилизирующей добавки используют

5 10 — 10 — моль/л мономера — третичного амина и полимеризацию проводят при 30—

50 C.

730775

x,íí

71,нИ

000 И0

P us.! 00 SOO

rO0 фее. 3 00 500 6 00

Pva. Ф

Составитель Л. Валуев

Техред В. Серякова

Корректор О. Данишева

Редактор Т. Никольская

Заказ 767/18 Изд. М 292 Тираж 569 Подписное

HI10 «Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 7К-35, Раушская наб., д. 4,5

Типография, пр. Саптнова. 2

Источники информации, принятые во внимание при экспертизе

1. Марек О., Томка M. Акриловые полимеры, «Химия», M., 1966, с. 218.

2. Бородкин В. Ф. Влияние красителей на фотодеструкцию пол пметилметакрилата,—

Пластические массы, № 2, 17, 1968.

3. Сергеев 3. И. Крашение пластических масс органическими пигментами и лака5 ми, — Пластические массы № 11, 27, 1961 (прототип) .