Способ отжига высоколегированных сталей

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советсник

Сощналистнчесинк

Республик

<„,730838

{6l) Дополнительное к авт. свил-ву (5l )IVL. Кл.

С 21 3 9/22

С 21 D 1/26 (22) ЗаЯвлено 17.02.77 (2! )24538 73/22 02 с присоединением заявки .% (23) П рноритет

Опубликовано 30.04.80. Бюллетень J% 16

Дата опубликования описания 05.05.80

1оеуддрствеиеый комитет ио делете изебретеиий и открытий (53} УДК 621.785.

369 (088 8) (72) Авторы изобретения

Е. А. Смольников и В. И. Клоков (7I ) Заявитель

f 54) СПОСОБ ОТЖИГА ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ

Изобретение относится к термической обработке металлов и сплавов, в частности к способам отжига, и может быть использовано, например, при обработке заготовок инструмента из быстрорежуших сталей. 5

Известен способ отжига быстродействующих и других высоколегированных . сталей, включающий нагрев до температурьт на 30 р вьппе точки А1, выдержку при этой температуре в течение 2-8 ч и последующее медленное охлаждение вместе с печью (со скоростью не более

30 С/час) до 500 С, далее на воздухе (11.

Недостатком подобных способов отжи- га является продолжительность процесса (20-30 ч и более). В связи с этим, а также выдержками при высоких температурах происходит значительтюе обезугле- 20 роживание металлов и сплавов и образование окалины на их поверхности, если отжиг проводят в открытых печах без защитной атмосферы.

Наиболее близким к предложенному является применяемый для углеродистых заэвтектоидных сталей так называемый циклический или сфероидизируюший отжиг, характеризуемый колебаниями температу- . ры относительно точки А g и замедлено ным охлаждением со скоростью 10-20 и 50 в час до 500 (2J.

Недостаток этого способа — длительо ные выдержки при температурах на 20 выше и ниже АЕ и замедленное окончао тельное охлаждение от 700 до 500 .

В результате значительная часть ранее выделившихся карбидов снова растворяется в аустените, задерживая его перлитный распад при последующем охлаждении.

Белью предлагаемого способа отжига высоколегированных сталей является резкое сокращение обшей длительности процесса и получение стабильной структуры. .Поставленная цель достигается тем, что, начиная с момента достижения некототтой верхней горничной темл ратурьт, 730838

Ксходная твердость, HRC, не менее

Получаемая твердость после отжиОбщая продолжительность отжига,ч после го- после рячей мех. закалки га по пред лагаемому способу, HB не более

6З

РОМБ 255

Р9Ф5 269

Р6М5К5

3-4

Р9К10 269

Р9К5 269

Р9М Ж8 285

P8N3K 6С 285

Р 12ф2КВМ 3 2 85

1,5

1,5

285

285

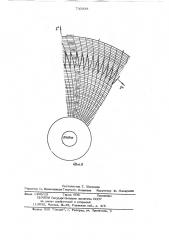

1,5 лажащей выше критической точки А „ осуществляют многократный температурный режим, включающий охлаждение до температур ниже критической точки А» и последующий нагрев до прежней температуры. Конечное охлаждение от нижней граничной температуры до кол»натной производят с повышенной скоростью, например на воздухе.

На фиг. 1 представлен график, пояс- 0 няющий предложенный способ; на фиг. 2,— то же, данные прибора.

Благодаря отсутствию выдержки выше

Л» значительная часть выделившихся при охлаждении карбидов не успевает вновь з раствориться в аустените и насытить его легирующими элементами и углеродом, что облегчает и ускоряет перлитный распад при поворотных охлаждениях и делает ненужной выдержку ниже А».

Положение верхней и нижней граничных температур относительно точки А» зависит от химического состава стали, причем в предлагаемом способе эти граничные температуры удалены от точки

А» значительно дальше, чем в известном способе, Например, для быстрорежущих сталей в предлагаемом способе верхняя граничная температура вен.ври 880

ЭОО-, т.е. на 60-80 выше А», а нижо о няя граничная температура 1 нижн при

700-650, т.е. на 120-170 ниже А», тогда как в известном способе они расТребуемая твердость

НВ, не боМарка стали лее

4 положены всего лишь на 10-20 выше и ниже А»

Быстро осуществляемый в укаэанных условиях многократный переход вверх и вниз через точку А j) позволяет эа короткое время завершить перлитный распад твердого раствора в быстрорежущих и других высоколегированных сталях и получить в них требуемую структуру и твердость при последующем ускоренном охлаждении.

Отжиг производят в соляных ваннах или печах с воэдуЫной атмосферой, оснащенных приборами для автоматического выключения соляной ванны или печи в момент достижения солевым расплавом или воздушной средой верхней граничной температуры и включения в момент достижения ими нижней граничной температуры.

В качестве таких приборов используют, например, электронный потенциометр типа КСП-З, снабженный трехпозиционной контактной группой,.

Образцы и инструменты из этих сталей после ковки, штамповки, сварки или закалки от различных температур (от 1150 до

1300 ) подвергают отжигу в соляной ванне и в муфельной электровоздушной лечив

И табпице приведены результаты отжига образцов и инструмента из быстро- режущих сталей.

5 7308

Из данных таблицы вид ю, что предлагаемый способ отжига обеспечивает снижение твердости до требуемых пределов.

Предлагаемый способ отжига высоколегированных сталей позволяет получить твердость, стабильную по объему всей садки. Продолжитель|юсть процесса меньше, чем по известному способу и составляет от 1,5 до 4 ч.

Формула изобретения

Способ отжига высоколегированных сталей, включающий нагрев до темпера38 тур выше точки Л1 и охлаждение, о т— л и ч а ю щ я A..ñ я тем, что, с целью сокрашения продолжительности отжига, осуществляют многократные нагрев до температуры на 60-80 С выше точки о

А и охлаждение на 120-170 С ниже точки А < а последующее охлаждение ведут на воздухе.

Источники информации, принятые во внюлание при экспертизе

1. Типовая технология термической обработки металлорежущего инструмента.

ОМТРМ 531 2-002-67, НИИМАШ, 1967эс.9.

2. Гуляев A. П. Инструментальные стали. Справочник Машиностроение", 1975, с. 37 (прототип).

730838

Составитель Г. Шевченко

Редактор О. Колесникова Техред Н. Ковалева Корректор Ю. Макаренко

Заказ 1460/13 Тираж 608 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r-. Ухтород, ул. Проектнаи, 4