Способ получения сульфатной целлюлозы

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 06.1077 (21) 2529693/29-12 (51) М. КЛ. с присоединением заявки Йо (23) Приоритет

D 21 С 3/02

Государственный комитет

СССР по делам изобретений и открытий

Опубликовано 300 480. Бюллетень Мо 16

Дата опубликования описания 3004.80 (53) УДК676 ° 1. .022. 1 (088.8) (72) Авторы изобретения

А,А ° Зуйков, О.И. Яковлева, Н.И. Антонова и Л.N Воронова

Ленинградский технологический институт целлюлозно-бумажной промышленности (71) Заявитель (5 4 ) СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ

Изобретение относится к области целлюлозно-бумажной промышленности и предназначено . для использования при получении целлюлозы сульфатным способом, Основными проблемами развития сульфатного производства является уменьшение выцеления дурнопахнущих сернистых веществ (сероводорода, метилмеркаптана, диметилсульфида и диметилдисульфида).

Известен способ варки, в котором, с целью понижения выхода дурнопахнущих соединений, варочный щелок в конце варки — при стоянке на конечной температуре — обрабатывают молекулярным кислородом (1).

Этот способ варки приводит к практически полному уничтожению в газах сдувки сероводорода и метилмеркаптана, Однако содержание трудноокисляющихся диметилсульфида и диметилдисульфида в газовых выбросах практически не меняется, Выход целевого продукта остается на уровне обычной сульфатной варки.

Ближайшим аналогом предлагаемого способа является спосo6 получения сульфатной целлюлозы путем варки древесного сырья с введением вместе с варочным раствором в варочный аппарат натриевой соли антра. хинон-2,6-дисульфокислоты (2) .

5 Добавление солей антрихиноновых суль фокислот к вардчному раствору в начале варки приводит к стабилизации метаксильных групп углеводов„ участвующих в образовании сернис1() тых соединений, и некоторому снижению выхода дурнопахнущих сернистых веществ.

К недостаткам этого способа можно отнести незначительное снижение выхода дурнопахнущих, а именно, диметилдисульфида (ДМДС) и диметилсульфида (ДМС) и метилмеркаптана (ММ), Цель изобретения — снижение эаг2() рязнения окружающей среды эа счет снижения выделения диметилсульфида, диметилдисульфида и метилмеркаптана, Поставленная цель достигается тем, что в способе варки древесного сырья с введением вместе с варочным раствором в варочный аппарат натриевой соли антрахинон-2,6-дисульфокислоты, за 20-30 мин до

3О окончания варки в варочный аппарат дОПОлнительнО вэОдят вышеуказанную ссль э количестве О, 3- З,ОЪ От мас— сы абсОлЮТНО СУХОГО дреэеснОГO сырья> пОсле чегo вводят 4oJILic nnp— ный кислород до достижения давления в Барочном аппар2те, превышающего давление насыщенных паров на

1011 104 Па, Введение солей антрахиноновых сульфоки слот перед о бра бот кой Iqeлока кислородом э конце варки приводит к инт ен сифи кации про цесса оки слени я труднооки сл яеl4sIx серу содержащих вещест в (ДИС, ДМДС, MM), так как ранее ьведенные антрахиноновые соединения успевают претерпеть изменения под действием высоких температур и щелочности варочного раствора и уже не способны активно участвовать в процессе окисления.

Таким Образом, свежеэведенные перед обработкой щелока кислородом антрахиноновые кислоты или их соли выполняют роль переносчиков кислорода и тем самым значительно интенсифицируют процесс Окисления серусодержащих веществ, Способ осуществляется следующим образом.

В варочный аппарат загружают щепу и заливают варочный щелок„ со= держащий антрахиноновые соли. За

20-30 мин до конца варки э варочный аппарат вводят кислород, Перед введением кислорода - варочный аппарат инертным газом (аэотом) передавливают раствор антрахиноновых солей.

Давление кислорода н течение всего процесса. поддерживс20т выше давления насыщенных паров при температуре варки варочного раствора на 10,1Х

04 Па

Подача кислорода в варочный котел раньые„ чем эа 20-30 мин до . конца варки, приво дт к процессу конденсации лпгни,а эа с„,åò быстpo= го окисления кислоропом сульфида-натрия и, как следствие этого, расходу активной щелочи „Конденсация лигнина приводит к увеличению жесткости целлюлозы, Введение кислорода менее чем эа 20 мин до конца варки оказывается недостаточным дл.. эффективного окисления дурнопахнущих сернистых веществ. Повышение давле-" ния кислорода выше, чем на 10,1 х х 10 Па (1 атм) по сравнению с давлением насыщенных паров варочного раствора при температуре варки приведет к тем же нежелательным процессам конденсации. При давлении ниже 10,1 ° 104 Па оказывается недостаточно кислорода для. эффективного окисления, сернистых веществ, Пример 1, В автоклав загружают 15 О г акти вн Ой СостаВЛЯЮщЕй (а, с,) сосновой щепы и заливают з

tQ (5

2(З

3D

35 ,Я

iQ

55 !

:- 13 Е варочный щелок, Ги дромодул ь 1: 5 с сул ьфидно ст ью 2 i ?, расходом акти вной щелочи 1ЭЬ и добавкой 5% натрневой соли антрахинон-2,6-дисуль— фОки слОты (мин О- и ди - ант рахн нонв сульфокислоты) от веса а. с. древесины. Повышение температуры до

170-С ведут в течение 2 ч, варку при 170 C — 1 ч. За 20 мин до конца варки вводят кислород. Перед эяедением кислорода в автоклав аэото 4 псредавливают раствор вышеуказанной антрахиноновой соли в количестве О, ЗОЪ от веса а. с, древесины „В качестве растворяющей жидкости можно использовать часть предварительно отобранного нарочного щелока. Кислород вводится (при отсутствии циркуляции) в нижнюю часть автоклава, при наличии циркуляции в линию циркуляции после циркуляционного насоса, Давление кислорода в течение всего процесса поддерживают выше давления насыщенных паров на 10,1 . 10 Па.

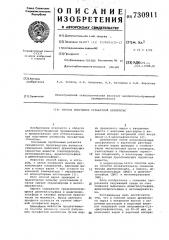

Результаты варки по укаэанному способу и варои сравнения приведены в таблице.

lI р и м е р 2. Варку сосновой щепы проводят при том же расходе активной щелочи, сульфидности, гидромодуле и темпераlурном режиме, что и в примере 1, но с добавкой в эарочный раствор перед началом варки натриевой соли антрахинон-2,6-дисульфокислоты в количестве

5Ъ от веса à,с, древесины, 3а 2030 мин до конца варки вводят кислород.

Перед введением кислорода в автоклав подают ЗЪ от веса а.с. древесины выше названной антрахиноновой соли °

В таблице дл я удобства сравнения приведены результаты варок сосновой щепы по предлагаемому, известным (1), (2) способом и обычному способу сульфатной варки, Варки сравнения проведены при одинаковых параметрах (расход активной щелочи 19%, сульфидность

27о гидромодуль 1:5) и одинаковом температурном режиме (повышение температуры до 1700C - 2 ч, стоян— ка на 170 0С - 1 ч) . Количество антрахиноновой соли сульфокислоты, вводимое в варочный раствор перед началом варки по предлагаемому и известному способам составляло 5% от веса а.с. древесины.

Как видно иэ таблицы применение предлагаемого способа варки целлюлозы Обеспечивает по cpaBHeHHI0 с существующими способа и значительное сокращение количества ИИ„ ДМС и ДИДС вЂ” самых вредных О.ерус«здержащих эещРст в, flpH н эи б«1лс?Р поли Ом сохранении yt IIOBnänn!I а«.ти пр" васины.

730911

Вид варки

Простая сульфатная варка

47,7 124,4 147,6 21,49 46,23 40

833 7

По известному способу (2) 0 301

32,7 Эб>8

48,75 31,5 9427

По известному способу (1) °

46,4 33,9 9450

36,9 27,7 50 1

Предлагаемый

50,5 22,5 31,2

16,5 26,7 32,3

48,0 26,0 9523

По примеру 1

По примеру 2

47,75 28,5 9489

Формула изобретения

Составитель A. Моносов

Редактор П, Макаревич Техред Н. Бабурка Корректор В, Бутяга

Заказ 1477/16 Тираж 4 30 Подпи сн ое

ННИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д. 4/5

Филиал ППП Патент, г. Ужгород, ул, Проектная, 4

Способ получения сульфатной целлюлозы путем варки древесного сырья с введением вместе с варочным раствором в варочный аппарат натриевой соли антрахинон-2,б-дисульфокислоты, о т л и чающий с я тем, что, с целью снижения загрязнения окружающей среды за счет снижения выделения диметилсульфида, диметилдисульфида и метилмеркаптана в процессе варки, эа 20-30 мин до окончания варки в варочный аппарат дополнительно вводят вышеуказанную соль в количестве 0,3-3,0% от массы абсолютно сухого древесного сырья, после чего вводят молекулярный кислород до достижения давления в варочном аппарате, превышающего давление насыщенных паров на 10,1 ° 10 Па.

Источники информации, принятые во внимание при экспертизе

1, Патент США 9 3695994, кл. 162-65.

2. Авторское свидетельство СССР

Р 437310, кл. D 21 С 3/02, 1970 (прототип),