Способ сушки гипсовых изделий

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистические

Реслублик

О A-И-С--А-Н И Е

ИЗОБРЕТЕНИЯ

< 731227

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 15.04.77 (21) 2477344/24-06 с присоединением заявки №вЂ” (23) Приоритет— (51) М Кл.

F 26 В 3/04

Гасударственный кеантет

СССР (53) УДК 66.047 (088.8) Опубликовано 30.04.80. Бюллетень №16

Дата опубликования описания 05.05.80 ао делем нзебретенкй к атермтнй (72) Авторы изобретения

В. А. Потрошков, Ю. Д. Бельский и О. И. адовников

Проектно-конструкторское и технологическое бюро

Главленстройматериалов (71) Заявитель (54) СГ100)Б СУШКИ ГИГ1СОВЫХ ИЗДЕЛИЙ

Изобретение относится к технике сушки и может быть использовано при сушке строительных изделий из гипса и гипсосодержащего сырья, в частности акустических и декоративных плит.

Известны способы сушки гипсовых изделий путем их постадийного нагрева в потоке теплоносителя и изотермической выдержки (11.

Однако сушка известными способами не дает достаточного количества гипсовых изделий, так как не обеспечивается определенный темп подогрева, что ведет к неравномерному влагосъему и появлению механических напряжений в изделии.

Цель изобретения — повышение качества изделий.

Указанная цель достигается способом сушки гипсовых изделий, состоящим в постадийном нагреве их в потоке теплоносителя и изотермической выдержке. На первой стадии изделия нагревают при их перемещении в прямотоке с теплоносителем до температуры 40 — 50 и влажности 23 — 27%, на второй стадии нагрев ведут в противотоке с теплоносителем до температуры 75—

80 и влажности 15 — 17%, а изотермическую выдержку осуществляют после обеих стадий нагрева до достижения изделиями влажности 10 — 12% при их обдуве прямоточным потоком теплоносителя, после чего изделия охлаждают в противотоке с охлаждающим агентом.

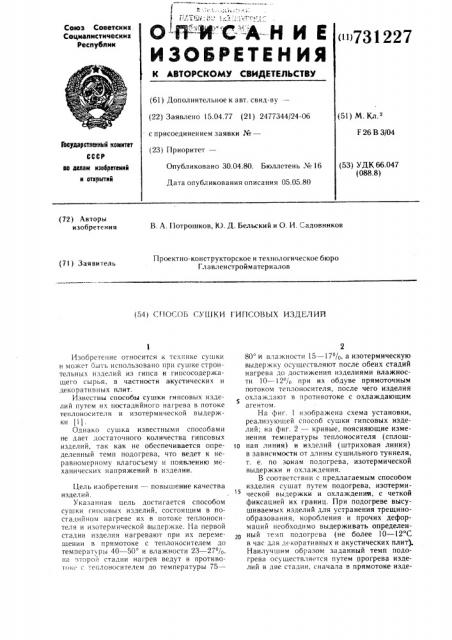

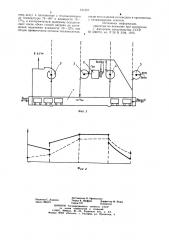

На фиг. 1 изображена схема установки, реализующей способ сушки гипсовых изделий; на фиг. 2 — кривые, поясняющие изменения температуры теплоносителя (сплошь ная линия) и изделий (штриховая линия) в зависимости от длины сушильного туннеля, т. е. по зонам подогрева, изотермической выдержки и охлаждения.

В соответствии с предлагаемым способом изделия сушат путем подогрева, изотермической выдержки и охлаждения, с четкой фиксацией их границ. При подогреве высушиваемых изделий для устранения трещинообразования, коробления и прочих деформаций необходимо выдерживать определенный темп подогрева (не более 10 — 12 С в час для декоративных и акустических плит).

Наилучшим образом заданный темп подогрева осуществляется путем прогрева изделий в две стадии, сначала в прямотоке издел.iH и теплоносителя. затем В противотоке.

При прямотоке конечная температура

>-1;, ЕЛ:,;:,.! ЗЯB! !т от "ЯЧЯЛ!. k!0!! -, .,; HÐР,! Г, Р;.! теплоносителя и протяженности зоны прямотока, причем отклонение температуры теплоНО ителя От с!1тнмяльного из-зя:!ря!!Отоксl незначительно сказывается на качестве изделий Температура теплоносителя, подаваемого в начало зоны подогрева, может быть о подогр 33IOT до температуры примерно 40-— ,"ни;.;,l -я В; .!жн<1qти по 23 О7п!,.

Затем " целью < беспечения больп1его Влаго01ема и предотвращения перь рсва изде,.пгя подоl !сна!От В 1 ротивотоке, а геплонОситель

i:.1!;310 i В сть к 0H подогрева и изотерм:. ::е; кой Выдержк1! с температурой. нс ппевы.!1!!юц!Ой 95 (., iipH этом TOMïåp3òóp3 изделий не превысит 80 С, а при такой температуре дегидратация не начинается., так как влажность изделий еще значительна — — 15—

17п/и. Зятем проводят в прямотоке изотермпческ.—:о зыдепжкх. при этом происходит !

13 Вно

Процесс схватывания гипса протекает более интенсивно, что обеспечивает необходимую механическую прочность изделий.

1 осле дос Гижения изделиям!и Влажности

10 — 12п/и усадочные деформаци i и набор прочности, как правило, заканчиваются, Г!ОЭТОмм дос у шку дО конечнои Влажности ведут одновременно с охлаждением изделий

В противотоке. Для этого в конец зоны охлаждения подают охлаждающий агент с температурой 20 С, которая поддерживается постoklkil;OH. Досушкя изделий В этой зоне происходит зя счет эффекта совпадения по 3!!яку градиента ВляжнОст!! и тем!!Срятур*„I внутри изделий. Границы межд, режимами тепловой обработки фиксируют подачей теплоносителя в прямотоке илн В противотоке с изделиями, для чего сушильный агент годают в начало зоны подогрева, В стык зон подогрева и изотермической выдержки и в конец зоны охлаждения, а отсос производят из нижней части туннеля на границе двух стадий подогрева, а также нг границе зон изотермической выдержки и охлаждения.

Предлагаемый способ можно реализовать в туннельной сушилке (фиг. 1).

Установка состоит из туннеля 1 и системь; теплоснабжения, состоящей из Вентиляторов 2--5 и теплогенератора 6. Вентилятором 3 теплоноситель подают в окно в перекрытии ту ннеля, расположеннОе ня I p311Hllc зон подогрева и изотермической выдержки, рассчитанной исходя из длины туннеля и параметров теплоносителя. В туннеле теплоноситель разветвляется и поступает в зону подогрева для создания режима противотокя во второй стадии подогрева и в прямотоке поступает в зону изотермической выдержки.

4 снлоноситель достигает необходимых параметров в результате смешивания двух штоков --- «горячего», получаемого в теплогенераторе б, работающем на газообразном иль жидком топливе, и «отработавшего»

В зоне изотермической выдержки, подаваемого вентилятором 4, который отсасывает тсплоноситель из нижней части туннеля.

В поток «отработавшего» теплоносителя

Включается Воздух, прошедший зот охлаждения противотоком и служащий для охлаж -. дгч!ия изделий. Воздух в зону охлаждения изделии нагнетается вентилятором 5.

Температура подаваемого воздуха (охлаждакнцего агента) поддерживается постоянной за счет смешивания наружного

Воз,чуха с частью возвращаемого вентилятором 4 теплоносителя. Этим обеспечиваются ус!1Овия получения изделий постоянного качества независимо от температуры наружного Воздх ха. ,д Из нижней части туннеля 1 на границе прямотока и противотока в зоне подогрева производится отсос теплоносителя вентилятором 2, часть которого выбрасывается в атмосферу, а часть Возвращается в начало зоны подогрева для создания прямотока.

2$

Прил!енен:e изобретения позволяет повысить качество высуц!ивяемых изделий за счет разделения тепловой обработки на режимы подогрева, изотермической выдержки и охля жден и я.

Тепловая экономичность сушилок, работающих по предлагаемому способу, повыгцается примерно на 10 — 15п!и за счет использования теплоты от охлаждения изделий и понижения температуры отработавшего сушильного агента.

Предлагаемый способ позволяет автоматизировать производство гипсовых изделий, так K31 в случае необходимости изменения производительности сушилки или сушки !!О изделий другой толщины или формы режим тепловой обработки изделий поддерживается путем изменения количества сушильного агента при неизменных параметрах (темпера!уре и влажности). Использование каждой сушилки, реализующей предлагаемый способ в существующих линиях производства гипсовых изделий, дает экономический эффект 30 тыс. руб. в год.

Формула изобретения

Способ сушки гипсовых изделий путем их постадийного нагрева в потоке теплоносителя и изотермической выдержки, отлинаюи1ийся тем, что, с целью повышения качества изделий, на первой стадии изделия нагревают при их перемещении в прямотоке с теплоносителем до температуры 40 — 50 и влажности 23-27п п, на второй стадии на1227

5 ATM

Фиг. л

Составитель Н. Афанасьева

Техред К. Шуфрич Корректор М. Пожо

Тираж 747 П одпнсное

ЦН И И П И Государственного комитета СССР по делам изобретений н открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ПП П Патент>, г. Ужгород, ул. Проектная, 4

Редактор С. Лыжова

Заказ 490/19

73

5 грев, ведут в противотоке с теплоносителем до температуры 75 — 80 и влажности 15—

17 /о, а изотермическую выдержку осуществляют после обеих стадий нагрева до достижения изделиями влажности 10 — 12 /о при обдуве прямоточным потоком теплоносителя, 6 после чего изделия охлаждают в противотоке с охлаждающим агентом.

Источники информапии, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М 536373, кл. F 26 В 3/04, 1975.