Устройство для подачи полосового и ленточного материала в рабочую зону пресса

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик оц732О56

О П И-С- --А — "Н- И- Е

ИЗОБРЕТЕН ЙЯ (61) Дополнительное к авт. свид-ву— (22) Заявлено 25.10.77 (21) 2544379/25-27 с присоединением заявки Нов

В 21 0 43/09

В 30 В 15/30

Государственный комитет

СССР ио делам изобретений и открытий (23) Приоритет—

Опубликовано ОЬ05.80. Бюллетень ¹ 17

Дата опубликования описания 100580 (53) УДК 6 2 1 . 9 79:

: 62-229 . 61 (088.8) (72) Авторы изобретения

И.Б. Мискевич и Е.Н. Степанов

Минское з ксперимент ально-кон структорское технологическое бюро кожгалантерейной и фарнитурной промышленности (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОЛОСОВОГО

И ЛЕНТОЧНОГО МАТЕРИАЛА В РАБОЧУВ

ЗОНУ ПРЕССА

Изобретение относится к автоматизации листовой штамповки и может быть использовано в устройствах для подачи полосового и ленточного материала в рабочую зону пресса.

Известно устройство для подачи полосового и ленточного материала в рабочую зону пресса, содержащее корпус, в котором закреплен вал, несущий полый ведущий валок, а также установлены подпружиненные к этому валу ползушки, в которых закреплен другой вал, несущий полый ведомый валок (1) .

Известное устройство не обеспечивает воэможности подачи одновременно несколько лент или полос, имеющих различную толщину.

Бель изобретения — обеспечение возможности одновременной подачи нескольких полос и лент, имеющих различную толщину.

Поставленная цель достигается тем, что:ведоьый валок выполнен в виде набора полых дисков, с диаметром отверстия больше диаметра вала на величину, равную максимальной разности толщин полос нли лент, диски связаны с валом при помощи цилиндрических шпонок, установленных в цилиндрических шпоночных пазах, в дисках и несущем их валу, имеющих в поперечном сечении диаметр больше диаметра шпонок на величину, равную максимальной разности толщин полос или лент, а каждый иэ дисков снабжен механизмом его поджатия к ведущему валку. Механизм поджатия может быть выполнен в виде силового цилинд10 ра и шарнирно закрепленного в корпусе двуплечего рычага, свя".àííîãî одним концом со штоком силового цилиндра, а другим — с диском.

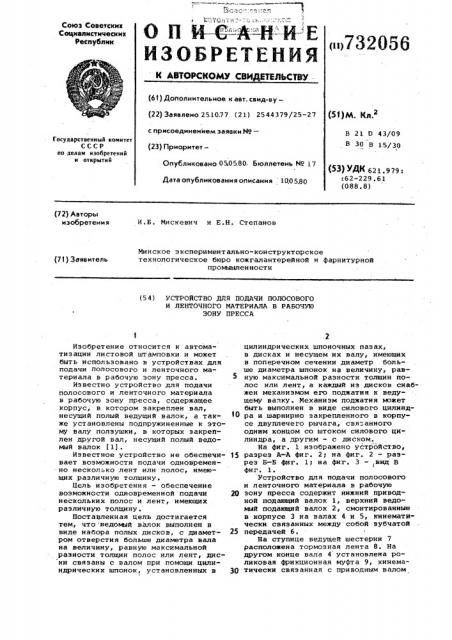

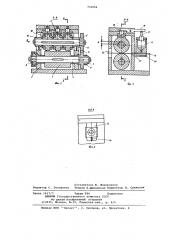

На фиг. 1 изображено устройство, 15 разрез A A фиг. 2; на фиг. 2 - разрез Б-Б фиг. 1; на фиг. 3 —,вид В фиг. 1.

Устройство для подачи полосового и ленточного материала в рабочую

2Q зону пресса содержит нижний приводной подающий валок 1, верхний ведомый подаххдий валок 2, смонтированные в корпусе 3 на валах 4 и 5, кинематически связанных между собой зубчатой

25 передачей 6 °

На ступице ведущей шестерни 7 расположена тормозная лента 8. На другом конце вала 4 установлена роликовая фрикционная муфта 9, кинема30 тически связанная с приводным валом

732056 пресса. Подающий валок 2 выполнен в виде дисков 10, установленных на валу 5.

Количество дисков 10 соответствует количеству подаваемых полос или лент. Диски 10 связаны с валом 5 5 при помощи цилиндрических шпонок 11.

Концы вала 5 установлены в ползуш ках 12, размещенных в пазах 13 корпуса 3 и подпружиненных пружинами 14.

Каждый из дисков 10 снабжен механизмом его поджатия к подающему валку 1, выполненным в виде прижимной колодки 15, шарнирно закрепленного в корпусе 3 двуплечего рычага 16, 15 колодкой 15, а другим — со штоком 17 силового цилиндра 18. Силовой цилиндр

18 установлен с возможностью регулировочного перемещения для обеспечения изменения усилия прижима диска 10 к подающему валку 1. Для точ- 20 ного направления подаваемого материала 19 на корпусе 3 закреплена направляющая 20. для беспрепятственного прохождения подаваемого материала

19 в зону действия подающих валков 25 и 2 в корпусе 3 выполнено отверстие

21, а для выхода подаваемого материала 19 иэ эоны действия подающих валков 1 и 2 в корпусе 3 выполнено о верстие 22. B каждом из дисков 10 30 выполнено центральное отверстие, диаметр которого больше диаметра вала 5 на величину d, равную или превосходящую максимальную разность толщин подаваемых полос или лент. 35

Каждая из цилиндрических шпонок 11 устансвлена в шпоночном пазу, одна часть которого выполнена в вале 5 и

1другая часть в диске 10. Диаметр цилиндрических шпонок 11 больше диаметра отверстий на величину d равную или превосходящую максимальную разность толщин подаваемых полос или лент.

Устройство для подачи полосового и ленточного материала в рабочую зону пресса работает следующим образом..

Материал 19 заводится в направляющую 20 устройства для подачи, центрирующую ленту по ширине, Затем 50 лента пропускается через отверстие 21 корпуса 3, заводится в зазор между валком 1 и дисками 10 валка 2, выводится в отверстие 22, куда непосредственно к валкам 1 и 2 заводится

55 другая направляющая (на черт. не показана) штампа во избежание образования петли,в ленте, Образование. зазора между валками 1 и 2 для заправки ленты осуществляется эа счет прекращения подачи воздуха в пневмоцилиндр 60 и срабатывания пружин 14 сжатия, поднимающих валок 2. Затем воздух снова подается в пневмоцилиндр, и происходит опускание верхнего валка

2 до соприкосновения с материалом 19.

Когда полэун пресса поднимается, ролики фрикционной муфты 9 заклиниваются„ вал 4 и вал 5 вращаются, передают вращение валку 1, дискам 10 валка 2, Происходит выборка необходимой для каждого диска части зазоров а Начинается подача ленты беэ проскальзывания в рабочую зону пресса. После осуществления подачи ползун пресса опускается, ролики фрикционной муфты 9 не заклиниваются, вал 4, подторможенный тормозной лентой 8, не вращается, и следовательно, подачи не происходит. Далее цикл повторяется.

Формула изобретения

1. Устройство для подачи полосового и ленточного материала в рабочую зону пресса, содержащее корпус, в котором закреплен вал, несущий полый ведущий валок, а также установлены подпружиненные к этому валу ползушки, в которых закреплен другой вал, несущий полый ведомый валок, о т л и ч а ю ra е е с я . тем, что, с целью обеспечения возможности одновременной подачи нескольких полос и лент, имеющих различную толщину, ведомый валок выполнен в виде набора полых дисков, с диаметром отверстия больше диаметра вала на величину, равную максимальной разности толщин полос или лент, диски связаны с валом при помощи цилиндрических шпонок, установленных в цилиндрических шпоночных пазах в дисках и несущем их валу, имеющих в поперечном сечении диаметр, больше диаметра шпонок на величину, равную максимальной разности толщин полос или лент, а каждый иэ дисков снабжен механизмом его поджатия к ведущему валку.

2. Устройство по п. 1, о т л ич а ю щ е е с я тем, что механизм поджатия диска к ведущему валку выполнен в виде силового цилиндра и шарнирно закрепленного в корпусе двуплечего рычага, связанного одним концом со штоком силового цилиндра, а другим — с диском.

Источники информации, принятые во внимание при экспертизе

1. Малов A.Н. Технология холодной штамповки. М., Машиностроение, 1969, с. 483-484, рис. 287.

732056

4-4 6

4t ò-1

Фиг..у

Составитель Ю. Жаворонков

Редактор С. Головенко Техред A.щепанская Корректор: В. Синидкая

Заказ 1617/7 Тираж 986 Подписное

11НИИПИ Государственного комитета СССР по делам изобретений открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4