Устройство для микросварки

Иллюстрации

Показать всеРеферат

Соиээ Советсиих

Сециелистичесиих

Респубиии

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ ОТОРС ОМ СВИдл дЬСТВу

<1>732103 (! ( (6l ) Дополнительное к авт. свмд-ву— (22) 3»а е» 3!.10.77 (2! ) 2538256/25 — 27 с присоединением заявки J%— (28 } Приоритет— (5l )M. Кл.

В 23 К !9/04

В 23 К 3/00

1Ъоударотввнньй комитет ло делам нзобрвтеннй н отхрытнй

Опубликовано 05.05.80 Бюллетень,% !7

Дата опубликования описания 05.05.80 (53) УДК 621.791 16 (088.8) (72) Авторы изобретения

Ю. И. Щукин и А. В. Соколов (7I) Заявитель (54) УСТРОЙСТВО ДЛЯ МИКРОСВАРКИ

Изобретение относится к оборудованию для микросварки, в частности к оборудованию полупроводниковых кристаллов и,корпусам приборов и интегральных схем.

Известно устройство для присоединения полупроводниковых кристаллов, содержащее сварочную головку с инструментом, привод перемещения сварочной головки, механизм фиксации сварочной головки, позиции присоединения и захвата кристаллов (1). т0

Недостатком устройства является то, что колебания инструмента возможны только в одну сторону от исходного положения. Это снижает качество присоединения кристалла и ограни; чивает или делает невозможным применение

15 устройства для сварки полупроводниковых приборов и ИС с малым боковым зазором меж. ду кристаллом и корпусом в направлении вибрации из-за недостаточной амплитуды вибрации.

?О

Известно также устройство для микросварки, содержащее сварочную головку, кулачковый привод перемещения головки с позиции захвата на позицию присоединения и подъема и опускания головки, закрепленный на приводной каретке держатель сварочного инструмента, ось которого перпендикулярна продольной оси держателя, механизм вибрации, выполненный в виде взаимодействующего с держателем эксцентрикового вала, и механизм давления {2).

Однако недостаточно качественное присоединение кристалла объясняется тем, что перемещение инструмента прекращается в различных точках его траектории и кристалл невозможно установить в средней части амплитуды перемещения прн микросварке ввиду различнои величины выбега вала электродвигателя вибратора после его остановки. Нельзя регулировать амплиту. ду колебаний инструмента без замены кулачка и изменения величины эксцентриситета эксцентрика для монтажа различных типов приборов.

Целью, изобретения является повышение качества сварки и расширение технологических возможностей устройства.

Эта цель достигается тем, что предложенттое устройство снабжено механизмом фиксации инструмента сварочной головки в средней части амплитуды вибрации, выполненным в виде

3 732 подпружиненного клина, закрепленного на каретке с возможностью перемещения от кулачка привода перемещения сварочной головки и сопряженного с выполненным в держателе отверствием. Держатель инструмента установлен на

5 вертикальной оси каретки и сопряжен с эксцентриком через гибкий элемент, Амплитуда вибрации изменяется двумя регулировочными винтами, ограничивающими перемещения держателя.

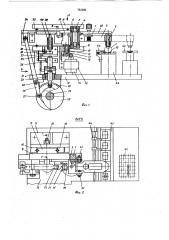

На фиг. 1 показано устройство, вид сбо- 1О ку; на фиг. 2 — вид А фиг. 1; на фиг. 3— вид Б фиг, 1; на фиг. 4 — разрез  — В фиг.1; на фиг. 5 — разрез à — Г фиг,2; на фиг, 6— узел 1 фиг, 1, Устройство содержит сварочную головку 1 с инструментом?., установленным в держателе 3, выполненным в виде двуплечего рычага. . Держатель 3 установлен в подшипниках 4 на вертикальной оси 5, закрепленной неподвижно в корпусе б. Корпус б закреплен на каретке 7 размещенной и направляющих 8. Направляющие

8 закреплены на поршне 9, перемещающемся в направляющих 10, закрепленных на стойке 11 основания 12. На вертикальной каретке 9 закреплен корпус 13 с установленным в нем элек- >5 тродвигателем 14 и эксцентриковым валом 15 в подшипнике 16. На нижнем конце эксцентрикового вала 15 закреплено зубчатое колесо 17, входящее в зацепление с трубкой-валом 18 электродвигателя. На одном плече держателя 3 3() установлен инструмент 2 и механизм давления

20, Иа втором плече держателя 3 закреплен гибкий элемент в виде двух упругих планок 19, взаимодействующих с эксцентриковым валом

15 при движении каретки 7 на позицию присоединения. Для улучшения захода планок 19 на эксцентриковый вал 15 они имеют отогнутые лапки, образующие заходную коническую часть.

На этом же плече держателя выполнено отверстие 21, с которым сопряжен клин фиксато- 4О ра 22, закрепленного на пластинчатой пружине 23. Пружина 23 закреплена в корпусе 24, служащим поводком для рычага 25, смонтированного на каретке 7. Рычаг 25 установлен в опоре 26 и вторым концом через ролик 27 45 взаимодействует с кулачком 28 привода 29. Кулачок 28 предназначен для горизонтального перемещения сварочной головки 1. Вертикальное перемещение сварочной головки осуществляется от кулачка 30 привода 29, через шток 31, ролик которого входит в зацепление с внутренним профилем кулачка. Перемещение ползуна 9 вниз на позицию присоединения ограничивается эксцентриком 32. Шток 31 перемещается в направляющей втулке 33 и верхней сферической 55 частью воздействует на ползун 9 через закрепленную на нем планку 34.

На верхней части штока 31 закреплен поводок 35, соединенный с рычагом 36 с помощью

103 4 серьги 37, Рычаг 36 установлеь1 на оси 38 и вторым плечом через толкатель 39, перемещающийся в направляющей 40, воздействует на пластину 23 фиксатора 21. Направляющая 40 закреплена на ползуне 9. Фиксатор 22 под действием пластинчатой пружины 23 заходит в отверстие

21 держателя 3 и удерживает его в средней части амплитуды вибрации. Винты 41, установленные в корпусе 6, служат для ограйичения перемещения держателя 3 и регулирования амплиту. ды вибрации инструмента 2. На позиции захвата кристаллов установлен механизм 42 подачи кристаллов, а на поЗиции присоединения — нагреватель 43 с устройством загрузки корпусов приборов 44. На основании 12 устройства закреплены датчики 45 цикла и датчик 46 останова на микросварку, в пазы которых заходит флажок 47, установленный на валу привода 29.

Присоединение кристалла осуществляется следующим образом.

Кристаллы подаются механизмом подачи 42 на позицию захвата, откуда они поочередно при опускании на кристалл сварочной головки 1 с инструментом 2 захватываются при помощи вакуума. Затем инструмент 2 с захваченным кристаллом 48 поднимается, и сварочная головка 1 перемещается на позицию присоединения — упругая планка 19 входит в сопряжение с эксцентриковым валом 15. Происходит опускание сварочной головки 1, и инструмент 2 вводят нижнюю поверхность кристалла в соприкосновение с корпусом полупроводникового прибора 49, установленного на нагревателе 43. При дальнейшем перемещении сварочной головки

1 вниз происходит перемещение держателя 3 относительно инструмента 2 и на него передается усилие сжатия от механизма давления 20. Перемещение сварочной головки ограничивается эксцентриковым упором 32, а шток 31 продолжает перемещаться вниз и через поводок 35, серьгу 37 и рычаг 38 перемещает толкатель 39 и выводит фиксатор 22 из отверстия в держателе 3. Между отверстием 21 держателя 3 и фиксатором 22 образуется зазор "а".

Далее флажок 47 входит в паэ датчика 46, привод останавливается, включается электродвигатель 24 механизма вибрации и реле времени на микросварку. При вращении эксцентрикового вала 15 происходит перемещение пленок 19 сопряженных с валом 15, и перемещение держателя 3 с инструментом 2 относительно оси 5.

Амплитуда перемещения устанавливается регу>лровочными винтами 41 в зависимости от монтируемых приборов. Величина эксцентриситета эксцентрикового вала 15 рассчитана на максимальную величину амплитуды вибрации и компенсируется при установке амплитуды вибрации меньшей максимальной за счет прогиба планок 19. После отработки реле отключает электро.

732103

5 двигатель 14 механизма вибрации и включается привод 29, происходит подъем штока 31 и опускание толкателя 39 под действием пластинчатой пружины 23, фиксатор 22 заходит в отверстие держателя 3 и, преодолевая сопротивление планок 19, независимо от положения эксцентрикового вала 15, приводит держатель 3 с инструментом 2 в исходное среднее положение амплитуды вибрации. Усилие пружины 23 значительно больше усилия упругих планок 19. )0

При дальнейшем вращении кулачкового привода 22 происходит снятие рабочего давления с инструмента 2, подъем сварочной головки 1 и возврат ее в исходное положение. Планки 19 выходят из сопряжения с эксцентрико- >s вым валом 15. При заходе флажка 47 в паз датчика 45 привод останавливается, цикл присоединения кристалла закончен.

Благодаря такой конструкции устройства обеспечивается вибрация кристалла в обе сторо- эо ны от исходного положения и после окончания вибрации монтируемой кристалл всегда занимает одно и то же положение в средней части амплитуды вибрации, что поглощает качество

1 монтажа. 25

Автоматическая компенсация эксцентриситета эксцентрикового вала планками 19 позволяет производить монтаж различных .типов нолупроводниковых приборов при выбранных опти- Зп мальных значениях амплитуды и времени вибрации, что расширяет производственные возможности устройства.

Формула изобрения

Устроиство.длк микросварки, содержащее сварочную головку, кулачковый привод перемещения головки с позиции захвата на позицию присоединения и подъема и опускания головки, закрепленной на приводной каретке держатель сварочного инструмента, ось которого перпендикулярна продольной оси держателя, механизм вибрации, выполненный в виде взаимодействующего с öepæàòåëåì эксцентрикового вала, и механизм давления, о т л и ч а ю щ е е с я тем, что, с целью повышения качества сварки и расширения технологических возможностей, устройство снабжено механизмом фиксашя сварочного инструмента в средней части амплитуды вибрации, выполненным в виде закрепленной на каретке приводной пластинчатой пружины с фиксатором, держатель снабжен двумя упругими планками и выполнен в виде двуплечего рычага, ось вращения которого параллельна оси инструмента, на одном плече держателя закреплен сварочный инструмент, а на другом выполнено отверстие для входа фиксатора и смонтированы упомянутые планки с возможного периодического взаимодействия с эксцентриковым валом.

Источники информации принятые во внимание при экспертизе

1. Авторское свидетельство СССР N 410493, кл. Н 01 1 21/00, 1971.

2. Патент США N 3451607, кл. 228 — 1, 1966 (прототип) .