Способ дуговой сварки поворотных кольцевых стыков

Иллюстрации

Показать всеРеферат

ОПИ4:"АНИЕ

ИЗОБРЕТЕН ИЯ

Союз Советсиик

Социапистическна

Республик (i>i 7321 06

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6| ) Дополнительное к авт. саид-ву (22) Задавлено 20.10.77(21) 2534729/25-27

I с присоелинением заявки М (23) Приоритет

Опубликовано 05,05.80. Бюллетень Ю 17 (5l)M. Кл.

В 23 К 31/06 (53) УДК 621 791 .75 (088.8) Гоаударотваииый комитет ио делам изобретений и открытий

Дата опубликования описания 08,05.80

Н. Н. Хованов, Б. Н. Григорьев, А. Р, Клюшин и А. Н. Овсеенко (72) Авторы изобретения

Научно-производственное обьединение по технологии машиностроения ЦНИИТмаш (7I ) Заявитель (54) СПОСОБ ДУГОВОЙ СВАРКИ ПОВОРОТНЫХ КСДЬЦЕВЪ|Х

СТЫКОВ

Изобретение относится и сварке, и ча.

;тности в способам дуговой сварки поворотных кольцевых стыков, и может bbnb использовано при изготовлении корпусов реакторов и парогенераторов атомных электростанций.

Известен способ сварки крупногабаритных цилиндрических колец, заключающий. ся в том, что кольца устанавливают соосно на горизонтальном стенде, прихватывают между собой, обеспечив посадку с натягом в соединении типа "отверстие- вал, сжимают их усилием около 100 т и производят сварку неподвижной сварочной горелкой при вращении собранного пакета $1)

Однако, указанный способ не может использоваться в полном объеме при сварке цилиндрических сосудов, так как разделка под сварку в сосудах не имеет цент-ю рируюших поясков (соединения типа отверстие-вал"), требует создания сложного оборудования, обеспечивающего требуемый осевой прижим деталей (колец) или механической обработки наружной поверх ности колец, с целью ликвидации отклоненйй от круглости.

Известен также способ дуговой сварки поворотных кольцевых стыков, преимушественно крупногабаритных сосудов, при котором свариваемые элементы устанавливают на роликовом стенде соосно друг другу, предварительно соединяют их тех нологическими швами и затем осушествляют сварку одновременно двумя сварочными головками, которые располагают диаметрально противоположно друг к другу изнутри и снаружи стыка под требуемым углом к вертикальной . оси (2|

Недостатком .указанного способа является необходимость введения дополнительной операции механической обработки наружных поверхностей элементов с целью исключения их смешения и радиальном направлении при их вращении на горизонтальном роликовом стенде или необходимость введения дополнительной one7321

3 рации по обеспечению жесткого соединения свариваемых элементов.

Указанные обстоятельства увеличивают цикл изготовления сосудов, состоящих из цилиндрических колец с отклонением от круглости, Целью данного изобретения является сокращение технологического цикла изготовления сосудов.

Для этого предварительное соединение >0 элементов осуществляют на участках дуги стыка, соответствующих двойному углу первоначальной установки головок, путем перемещения сварочных головок вокруг неподвижно установленных элементов, после чего начинают вращать соединенные элементы в направлении, противоположном перемещению головок со скоростью, превышающей скорость сварки, при достиже-нии сварочными головками вертикальной zo оси уменьшают скорость .вращения элементов до скорости сварки и дальнейшую сварку выполняют при неподвижном положении сварочных головок.

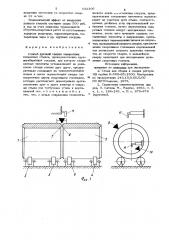

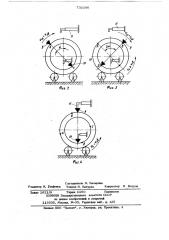

На фиг, 1 представлено расположение свариваемых элементов íà горизонтальном роликовом стенде; на фиг. 2 — положение сварочных головок перед началом варки; на фиг. 3 - то же, в момент включения вращения элементов; на фиг. 4 — то же, в момент их остановки. цилиндрические элементы 1 и 2, имеющие отклонения от круглости, устанавливают на горизонтальном стенде, имеющем

35 опорные 3, 4 и приводные 5,6 ролики.

Элементв 1 и 2 центрируют один относительно другого но сварочным кромкам7 и8.

На наружную и внутреннюю поверх- 4 ность элементов 1 и 2 в диаметрально протйвоположных точках А и С устанавливают сварочные головки 9 и 10 под некоторым углом М к вертикальной оси элементов. Угол М, характеризующий исход- 4 ное положение элементов при начале формирования сварочного шва, выбирают из условия достижения прочности шва, необходимого для монолитного проворота свариваемых элементов заготовки на ролико/ вом стенде. При неподвижных элементах

1 и 2 включают головки 9 и 10 и начинают одновременно формирование сварочного шва от. точек А и С в сторону вертикальной оси, при этом скорость перемещения головок выбирают равной расчетной скорости сварки. При достижении головками точек B u

Д, положение которых характеризуется

06

Д двойным углом 2 с, вращают частично сваренные элементы 2 и 1 с линейной скоростью, большей скорости сварки и направленной в сторону, противоположную направлению скорости перемещения головок. Вращение предварительно соединенных элементов с линейной скоростью осуществляют до момента, когда головки 9 и 10 возвратятся в зону вертикальной оси. В этот момент уменьшают cKQрость вращения элементов до скорости, равной скорости сварки, и стопорят головки 9 и 10 относительно стенда, например, с помощью специального упора 11.

Далее сварку производят при неподвижных головках 9 и 10 и при вращении заготовки, состоящей из элементов 1 и 2, с заданной скоростью сварки, Пример. Два кольца диаметром

2800 мм с толщиной стенки 90 MM и высотой 1600 мм из стали 10ГН2МФА, имеющих двустороннюю Х-образную разделку устанавливают на четырех роликовых парах монтажно-сборочного стенда и выставляют путем изменения межосевого расстояния так, чтобы депланация разделок под сварку не превышала 1 мм, отклонения от некруглости стыковой части разделки находипись в пределах 2 мм.

Кольца подогревают до 120-150 С.

На наружную и внутреннюю поверхность колец в диаметрально противоположных точках устанавливают сварочные головки типа АДС 1000-4С под углом

Я=250 к вертикальному диаметру. При неподвижных кольцах производят формирование монтажного шва в направлении вертикального диаметра со скоростью сварки 22 м/час. Сварку осуществляют проволокой СВ08А диаметром 5 мм под флюсом АН-42 для внутреннего шва и проволокой 10ГН1МА диаметром 5 мм под флюсом АН 17М для внешнего шва при следующих режимах: ток — 600-650А, напряжение - 38-40В.

При достижении сварочными головками положения, соответствующего двойному углу первоначальной установки, что отвечает длине каждого выполненного шва

1200 мм, включают вращение частично сваренных колец (заготовки) со скоростью 40-45 м/час, направленной в сторону, противоположную направлению скорости перемещения сварочных головок. В момент достижения сварочными головками зоны вертикального диаметра уменьшают скорость вращения обечаек до скорости сварки, стопорят сварочные головки относительно стенда и проводят сварку при вращении заготовки со скоростью сварки 22 м/час.

Экономический эффект от внедрения данного способа составит около 500 руб. в год за счет снижения трудоемкости сборочно-сварочных работ по изготовлению корпусов реакторов, парогенераторов, сепараторов пара и др. крупных сосудов. формула изобретения

Способ дуговой сварки поворотных кольцевых стыков, преимущественно крупногабаритных сосудов, при котором свариваемые элементы устанавливают на роликовом стенде соосно друг другу, предварительно соединяют их технологическими швами и затем осуществляют сварку од- новременно двумя сварочными головками, которые располагают диаметрально противоположно друг к другу изнутри и снаружи стыка под требуемым углом к вертикальной оси, отличающийся тем, что, с целью сокращения технологи7321 06

6 ческого цикла, гговления сосудов, предварительное соединение элементов осуществляют на участках дуги стыка, соответствующих двойному углу первоначальной установки головок, путем перемещения сва» рочных головок вокруг неподвижных элементов, после чего начинают вращать соединенные элементы в направлении, противоположных перемещению головок со скоростью, превьппающей скорость сварки, при достижении сварочными головками вертикальной оси уменьшают скорость вращения элементов до скорости сварки, и дальнейшую. сварку выполняют при неподвижном положении сварочных головок.

Источники информации, принятые во внимание при экспертизе

1. Стенд для сборки и сварки роторов

НД турбин К-500-65/1500. Инструкция по эксплуатации 243. 10,0.00.0.00

ИЭ ВПТИтяжмаш, 1975, 2. Справочник машиностроителя под ред. Э. Сателя. N., Mamma, 1963, т. 5, ч. 1, с. 184-185, ч. Й, с. 870-878 (прототип) .

732106

Риг. 2

Составитель Л. Назарова

Реда с ор И. Горнфельд Техред Н. Бабурка, Корректор М. Вигула

Заказ 1621/9 Тираж 1160 Подписное

ЦНИИПИ Государственного комитета СССР ю делам изобретений и открытий

113035, Москва, -35, Раушскаи наб., д. 4/5

Филиал ППП Патент, r.,Ужгород, ул. Проектная, 4