Способ изготовления радиально-армированных стеклопластиковых оболочек и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Реснубпик

<" ?32142

01и 2

ИЗОБРЕТЕН ИЯ (61) Дополнительное к авт. свид-ву— (22) Заявлено 18.05.77 (21) 2489680/23-05 с присоединением заявки ¹â€” (23) Приоритет— (51) М. Кл.-

В 29 Р 23/00

1ооударстаеиннй конитет по делан изобретений и открытий

Опубликовано 05.05.80. Бюллетень № 17

Дата опубликования описания 15.05.80 (53) УДК 678.027..94 (088.8) (72) Авторы изобретения

С. Л. Рогинский, М. А. Колтунов, М. 3. Канович, В. И. Натрусов и Л. В. Плешков (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ РАДИАЛЬНО-АРМИРОВАННЫХ

СТЕКЛОПЛАСТИКОВЫХ ОБОЛОЧЕК И УСТРОИСТВО

ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к способу получения радиально-армированных стеклопластиковых оболочек, способных выдерживать большие внешние давления, и к устройству для его осуществления. Оно может быть использовано в химической промышленности, для создания конструкций, работающих в сверхглубоких скважинах, как корпуса научно-исследовательских глубоководных аппаратов и т. д.

Известные способы изготовления радиально-армированных стеклопластиковых оболочек сложны и трудоемки. Они не позволяют полностью использовать все преимущества радиального армирования.

Известен способ получения радиальноармированных цилиндрических изделий прессованием с одновременной пропиткой связующим плоских кольцевых заготовок, полученных путем тороидальной намотки стеклонаполнителя на кольцевую оправку, которая перед прессованием удаляется, например, вымыванием (1). Недостатками этого способа являются его черезвычайная технологическая сложность и трудоемкость, так как требуется огромное количество кольцевых оправок разового пользования и оборудование для их изготовления, кроме этого, в процессе вымывания оправок неизбежны необратимые изменения состава стекла и удаление поверхностно-активных веществ (замасливателей, апретов и т. д.) . .В процессе помещения заготовки в пропиточный пресс происходит отклонение направления волокон от радиального, что снижает несущую способность получаемого изделия.

Способ полностью исключает автоматизацию процесса изготовления изделия и предусматривает изготовление только цилиндрических оболочек.

Известен также способ изготовления радиально-армированных труб и устройство для его осуществления.

Способ включает формирование заготовок из волокнистого материала с расположением волокон по радиусу оболочки, их сборку и склеивание на оправке. Устройство для осуществления способа состоит из прессформы, пуансона и механизма подачи во2о локнистого материала (2).

Известный способ и устройство предполагают изготовление цельной трубы путем постепенной запрессовки арматуры в форму, причем невозможно получить оболочки

732142 из однонаправленной ленты для повышения несущей способности.

Цель изобретения — повышение несущей способности оболочек и упрощение процесса их изготовления.

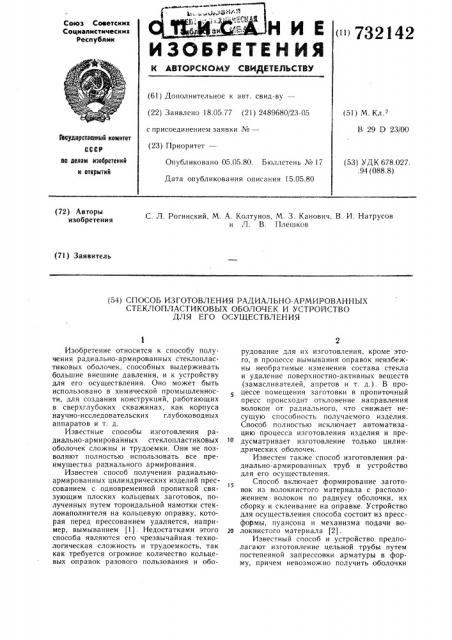

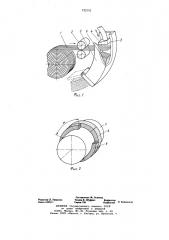

Сущность предлагаемого способа поясняется схемой устройства для его осуществления, представленной на фиг. l u конструкцией оболочки — .на фиг. 2.

Способ осуществляется следующим образом.

Вначале путем резки однонаправленной ленты и сборки ее в пакет с последующим прессованием изготавливают кольцевой сегмент. Полученные сегменты укладывают на оправку со смещением относительно друг друга и склеивают, получая оболочку.

Устройство для радиального армирования оболочек включает рулон с лентой 1, подающий механизм в виде приводных роликов 2, пресс-форму 3 в виде кольцевого сегмента, пуансон 4 с режущей кромкой 5.

Кольцевые сегменты 6, из которых собирается радиально армированная оболочка, изготавливают прессованием пакета однонаправленной предварительно пропитанной стеклоленты 1 пуансоном 4 в подогреваемой кольцевой пресс-форме 3. Пуансон, имеющий режущую кромку 5, одновремейно рубит стеклоленту на куски определенных размеров, набирает и прессует пакет.

Устройство работает следующим образом.

Подающие ролики 2, синхронно связанные с пуансоном, подают ленту 1 к прессформе 3, ориентируя ее по радиусу. 3а кажд ый ход пуансона подпрессовывается нарезанный кусок стеклоленты к пакету. После набора пакета его отверждают с одновременным прессованием. Извлечение готового сегмента производят выталкиванием его из пресс-формы. На участке сборки производят склеивание кольцевых сегментов 6 (фиг. 2) на оправке 7, покрытой разделительным слоем.

После соответствующей механической обработки кольцевых сегментов из них можно изготавливать сферические оболочки и другие тела вращения.

Пример. Изготавливают цилиндрическую радиально-армированную стеклопластиковую оболочку с внутренним диаметром

300 мм и внешним — — 340 мм. Длина оболочки 500 мм. В качестве стеклонаполнителя используют предварительно пропитанную стеклоленту 33 — 18 шириной 50 мм.

Толщина оболочки 200 мм. Поперечное сечение кольцевой пресс-формы 50 Х 20 мм.

Радиусы кривизны пресс-формы соответственно равны внутреннему и наружному радиусам изготавливаемой оболочки. Угол а кольцевого сегмента (фиг. 2) принят равным 60 . В кольцевой пресс-форме набирают пакет из кусков однонаправленной предварительно пропитанной стеклоленты с углом а=65 (с припуском на опрессовку).

Затем включают обогрев пресс-формы и отверждают пакет с одновременным прессованием его под давлением 100 — 120 кг/см .

Опрессовку пакета производят до угла a=

=- 60 (ставят ограничитель хода пуансона).

Для сборки оболочки изготовляют 60 кольцевых сегментов. Сборку и склейку сегментов производят на цилиндрической оправке диаметром 300 мм связующим, аналогичным л тому, каким пропитан стеклонаполнитель.

После снятия склеенных сегментов с оправки получают готовое изделие.

В процессе формования кольцевых сегментов в кольцевой пресс-форме волокна стеклоносителя ориентирувтся строго по радиусу. Это позволяет достаточно полно реализовать преимущества радиального армирования и создать оболочки, способные выдержать большие внешние давления. Использование заготовок в виде кольцевых сего ментов дает возможность исключить промежуточные этапы изготовления радиальноармированной оболочки, что значительно упрощает процесс изготовления изделия.

Формула изобретения

1. Способ изготовления радиально-армированных стеклопластиковых оболочек, включающий формование заготовок из волокнистого материала с расположением волокон по радиусу оболочки, их сборку и склеивание на оправке, отличающийся тем, что, с целью повышения несущей способности оболочек и упрощения процесса их изготовления, заготовки формуют в виде кольцевых сегментов из однонаправленной ленты.

2. Устройство для осуществления способа, включающее пресс-форму, пуансон и механизм подачи волокнистого материала, отличающееся тем, что механизм подачи волокнистого материала расположен радиально относительно пресс-формы в виде кольцевого сегмента, в торце которой установлен пуансон с, режущей кромкой.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 419095, кл. В 29 D 23/12, 19?l.

2. Патент США № 3485693, кл. 156— !

75, 1968 (прототип).

732142

Составитель N. Осинова

Редактор Л. Уиакова Техред К. Шуфрич Корректор

Заказ 1628/11 Тнралк 735

О. Ковинская

Ц НИ И П И Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )K — 35, Раушская наб., д. 4/5

Филиал П П П к Патент>, r. Ужгород, ул. Проектная, 4