Способ получения пленкообразующего

Иллюстрации

Показать всеРеферат

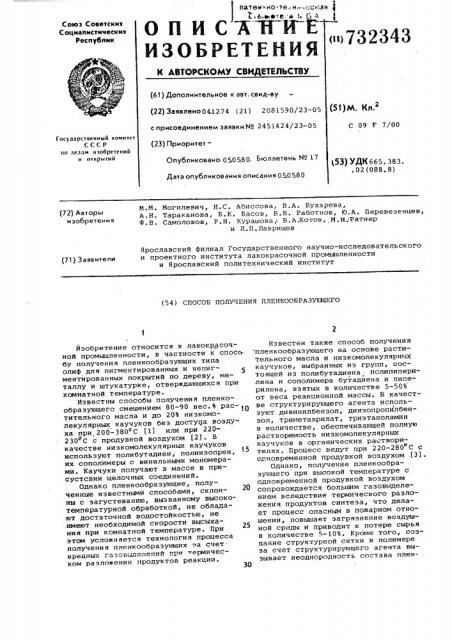

патеи но-те,.н..."ск,зя )

АЯ Ё

Союз Советских

Социалистических

Республик

ni>732343

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 04.12.74 (21) 2081590/23-05 (51) М. КП. с присоединением заявки М 2451424/23-05

С 09 Е 7/00

Государственный комитет

СССР

I10 лезам изобретений и открытий (23) Приоритет—

Опубликовано,050580. Бюллетень ))о 17

Дата опубликования описания 050580 53) УДК665 383 .02(088.8) М.М. Могилевич, Н.С. Абиссова, В.A. Бухарева, A.Н. Тараканова, Б.К. Басов, В.В. Работнов, Ю.A. Перевезенцев, Ф.В. Самоловов, Р.Н. Курашова, В.А,Котов, М.И. Ратнер и Л.П.Лаврищев (72) Авторы изобретения

Ярославский филиал Государственного научно-исследовательского и проектного института лакокрасочной промышленности и Ярославский политехнический институт (71) Заявители (54) СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО

Йэобретение относится к лакокрасочной промышленности, в частности к спось бу получения пленкообраэующих типа олиф для пигментированных и непигментированных покрытий по дереву, металлу и штукатурке, отверждающихся при комнатной температуре.

Известны способы получения пленкообразующего смешением 80-90 вес.Ъ рас- (ð тительного масла и до 20Ъ ниэкомолекулярных каучуков без доступа возду-. ха при,200-380 С (1) или при 220230 С с продувкой воздухом (2). В качестве ниэкомолекулярных каучуков используют полибутадиен, полиизопрен, их сополимеры с винильными мономерами. Каучуки получают в массе в присустсвии щелочных соединений.

Однако пленкообраэующие, полученные известными способами, склонны с загустеванию, вызванному высокотемпературной обработкой, не обладают достаточной водостойкостью, не .имеют необходимой скорости высыхания при комнатной температуре. При этом усложняется технология процесса получения пленкообраэующих эа счет. вредных газов ".олений при термическом разложении продуктов реакции.

Известен также способ получения пленкообраэующего на основе растительного масла и ниэкомолекулярных каучуков, выбранных иэ групп, состоящей иэ полибутадиена полипиперилена и сополимера бутадйена и пиперилена, взятых в количестве 5-50Ъ от веса реакционной массы. В качест-. ве структурирующего агента используют дивинилбензол, дииэопропилбензол, триметакрилат, триэтаноламин в количестве, обеспечивающей полную растворимость низкомолекулярных каучуков в органических ра творителях. Процесс ведут при 220-280 С с одновременной продувкой воздухом .(3).

Однако, получение пленкообразующего при высокой температуре с одновременной продувкой воздухом сопровождается большим газовыделением вследствие термического разложения продуктов синтеза, что делает процесс опасным в пожарном отношении, повышает загрязнение воздушной среды и приводит к потере сырья в количестве 5-10Ъ. Кроме того, созцание структурной сетки в полимере за счет структурирующего агента вы.зывает неоднородность состава плен73234 3 кообразующего и способствует обраэованкюсгустков в покровном слое.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ поЛучения пленкообразующего путем нагревания и продувки воздухом .смеси растительных масел и низкомолекулярных каучуков, получаемых в две стадии:

1. нагревание реакционной массы до 60-150 C с продувкой воздухом 1О с получени ем 7-8 Ъ кислородсодержащих продуктов;

2. нагревание реакционной массы до 100-300 С в инертной атмосфере до требуемой вязкости. 15

Обе стадии проводят в присутствии перекисных катализаторов. В качестве каучуков используют полибутадиен или сополимеры бутадиена со стиролом и другими мономерами с молекулярным 2д весом 200-10000, полученные полимеризацией в присутствии алкихглеталлических оснований и содержащие 80%

1,2-звеньев при весовом соотношении каучука и масла от 95:5 до 5:95 141.

Однако, данный способ получения пленкообразующего с применением в качестве низкомолекулярных каучуков полибутадиена или его сополимеров с конфигурацией 1,2-звеньев в полимерной цепи 80% имеет тот существенный не- ЗО достаток, что требует проведения процесса получения пленкообразующего в две стадии. Цель первой стадии присоединение кислородсодержащих фрагментов путем продувки воздухом в 35 присутствии перекисных катализаторов до 7-8Ъ. На второй стадии производится высокотемпературная обработка продукта, приводящая к повышенному газовыделению и увеличению пожа- 40 роопасности процесса. При этом свойства полученного пленкообраэующего ухудшаются за счет возможно структурирования каучука..Кроме того, вследствие высокого содержания 1,2-звеньев в диеновой части полимера и.повышенной склонности последнего к окислению получаемый продукт характеризуется высоким кислотным числом 30

120, что ухудшает качество пленкообразующего, снижает стойкость по- 50 крытий в процессе эксплуатации и ограничивает возможности применения широкого ассортимента пигментов.

Цель изобретения — упрощение технологии процесса. 55

Поставленная цель достигается тем, что в качестве низкомолекуляр ного каучука применяют .сополимеры дивинила с 40-60 вес.Ъ пиперилена, содержащие 50-60% 1,4-транс-звеньев @ и 2-5 вес.% кислородсодержащих фраг" ментов.

Способ заключается в получении пленкообразующего путем нагревания и продувки воздухом смеси растительных масел н низкомолекулярных каучуков, где в качестве низкомолекулярных каучуков применяют сополимеры дивинила с 40-60 вес.% пиперилена, содержащие 50-60% 1,4-транс"-звеньев и 2-.5 вес.Ъ кислородсодержащих фрагментов.

Сополимер дивинила с пипериленом, взятый в количестве 20-40 вес% от веса композиции, получают методом полимеризации в массе мономеров в присуствии перекисных катализаторов.

Особенностью ниэкомолекулярных каучуков указанного класса является наличие в полимерной цепи первоначальной разветвленной структуры с редкими поперечными связями и кислородсодержащих фрагментов, метильных групп в пипериленовой части сополимера, а также 50-60Ъ 1,4-транс-звеньев, сообщающих повышенную склонность. к окислительным процессам разветвления и

Ьтруктурирования при получении пленкообразукищегo. Для получения пленкообразующего указанным способом могут применяться каучуки с молекулярным весом до 20000. Процесс получения пленкообразующего по предлагаемому способу проводят в одну стадию при нагревании до 120-160 С с продувкой воздухом в течение 4-8 ч.

Пример 1. В реактор, снабженный мешалкой и барботирующнм устройством, загружают 60 вес. ч подсолнечного масла и 40 вес.ч. каучука ссполимера дивинила с 40Ъ пиперилена, полученного в массе мономеров в присутствии гидроперекисных катализаторов, содержащего 50-60% 1,4 — трансэвеньев н 2Ъ кислородсодержащих фрагментов. Реакционную смесь нагревают при перемешиваыии до 120 С. По достижении 120 С включают подачу воздуха при одновременном повышении темпе0 ратуры до 160 C. Реакционную смесь выдерживают в укаэанных условиях в течение 8 ч до достижения вязкости

800 с по вискоэиметру В3-4. После охлаждения до комнатной температуры реакционную смесь растворяют в уайтспирите и добавляют свинцово-марганцевый сиккатив, Состав олифы, вес.Ъ:

57:36:7 соответственно.

Пример 2. В реактор, снабженный мешалкой и барботирующим устройством, загружают смесь 80% подсолнечного масла и 20Ъ каучука — сополимера дивинила с 50% пиперилена и содержанием 50Ъ 1,4--.ðàíñ-звеньев.

Каучук содержит 5 вес.Ъ химически присоединенного кислородсодержащего фрагмента. Реакционную смесь нагревают при неремешивании до 100 С, включают подачу воздуха, смесь выдерживают при 120 С 10 ч до достижения вязкости 620 .с по вискозиметру В3-4. После охлаждения до комнатной температуры реакционную смесь растворяют в уайт-спирите и добавляют свинцово732343

Формула изобретения Составитель Т. хороших

Редактор С. Тараненко Техред M.Петко

Корректор М. Шароши

Подписное

Заказ 1539/6 Тираж 725

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35., Раушская наб., д. 4/5

Ф;лиал ППП Патент, г. Ужгород, ул. Проектная, 4 марганцевый сиккатив. Состав олифы вес.Ъ: 57:36:7 соответственно.

Пример 3. В реактор, снабженный мешалкой и барботирующим устройством, загружают 75Ъ подсолнечного масла и 25% каучука — сополимера дивинила с б0% пиперилена и содер5 жанием 60% 1,4-транс-звеньев ° Каучук, полученный в массе мономеров в присутСтвии гидроперекисных катализаторов, содержит 3,5 вес.Ъ химически присоединенного кислородсодержащего фрагмента. Реакционную смесь нагревают при перемешивании до 120ОC и начинают продувку воздухом при одновременном нагревании до 160 С. Реакционную смесь выдерживают в укаэанных условиях 8 ч до достижения вязкости 800 с по вискозиметру В3-4.

После охлаждения до !KQMHBTHOA температуры реакционную смесь .растворяют в уайт-спирите и добавляют 26 свинцово-марганцевый сиккатив. Состав олифы, вес.Ъ: 57:36:7 соответственно.

Пример 4, В реактор, снабженный мешалкой и барботирующим устройством, загружают 60 вес.ч. подсолнечного масла и 40 вес,ч. каучука сополимера дивинила с 40-60 вес.% пиперилена, полученного в массе мономеров в присутствии гидроперекисных катализаторов, содержащего

50-60% 1,4-транс-звеньев и 5% кислородсодержащих фрагментов..

Реакционную смесь, содержащую линолеат свинца в количестве 2 вес.Ъ, нагревают при перемешивании до 120 С, З5 включают подачу воздуха при одновременном перемешивании до 160 С.

Реакционную смесь выдерживают в укаэанных условиях 2,5 ч до достижения вязкости 700-800 с IIo вискозиметру 40

ВЗ-4 °

При этом, однако, дополнительное применение катализатора не снижает технологичность процесса, поскольку ведение процесса в одну стадию значительно проще, менее трудоемко, не требует использования инертного ,газа и не дает пожароопасных газовыделений.

Получение пленкообразука его на основе предлагаемого низкомолекулярного каучука дает и качественные преимущества. Так, кислотное число у полученного продукта, находится в пределах 4,57-7,6 мг КОН/г. против

30-120, по известному способу. Это дает возможность более широко использовать различные виды пигментов при получении красок и увеличивает стойкость покрытий в. эксплуатации.

Таким образом, получение пленкообрузующего по предложенному способу, дает возможность получать конечный продукт более широкого ассортимента с расширенной областью применения и повышенной стойкостью в процессе эксплуатации, позволяет сократить расход растительных масел и является эконо..ически целесообраэныМ..

Способ получения пленкообразующего путем нагревания и продувки воздухом смеси растительных масел и ниэкомолекулярных каучуков о т л и

f ч а ю шийся тем, что, с целью упрощения технологии процесса„ в качестве низкомолекулярных каучуков применяют полимеры дивинила с 40-60 вес% пиперилена содержащие 50-603 1,4-трансэвеньев и 2-5 вес.Ъ кислородсодержащих фрагментов.

Источники .информации, принятые во внимание при экспертизе

1. Патент США У 2653956, кл. 260-407, опублик. 1953.

2. Патент Англии Р 718577, опублик. 1954.

3. Авторское свидетельство СССР

Р 444798, кл. С 09 Б 7/00, 1975, 4. Патент США М 3681276, кл. 260-23,7, опублик ° 1972 (прото-. тип) .