Устройство автоматического дозирования корректирующей добавки чушкового алюминия

Иллюстрации

Показать всеРеферат

ЛRTP ÷ н те ь сн я о и и с АЙ®е

ИЗОБРЕТЕН ИЯ.Союз Советских

Социалистических

Республик

1 732395

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6I ) Дополнительное к авт. свил-ву (22) Заявлено 17.06-77 (2 I ) 2498666/22-02 с присоединением заявки М (5l ) IN. Кл.

С 21 С 7/06 эвауаерстеепвб комитет

ИВР вв аела1е вэебретеник в вткрнткй (23) Приоритет—

Опубликоваио05.05.80. Бюллетень Ля17 (З ) УД К 669. 183..2 12 (088.8) Дата опубликования описания 08.05.80

С. В. Колпаков, Е. Ф. Литвиненко, Д, И. Туркенич, С. 3. Афонин, Ю. Е. Горбенко, Л. И. Тедер, М. В. Ковалев и П. И. Югов (72) Авторы изобретения

Центральный ордена Трудового Красого Жамени научтю-исследовательский институт черной металлургии им. И. П. Бардина и Новолипецкий металлургический завод (7l) Заявители (54) УСТРОЙСТВО АВТСКАТИЧЕСКОГО ДОЗИРОВАНИЯ

КОРРЕКТИРУЮШЕЙ ДОБАВКИ ЧУШКОВОГО АЛЮМИНИЯ

Изобретение относится к черной металлургии, в частности к раскислению металла в ковше.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является устройство для ввода в жидкую сталь чушкового алюминия, содержащее кассетный барабан, приводимый в действие пневмоприводом посредством храпового механизма и подающий желоб (1).

Барабан приводится во вращение, а пулеобразные присадки под действием сжатого воздуха забрасываются в сталеплавильную ванну.

Недостатком данного устройства является его сложность и необходимость придания присадкам специальной формы.

Целью изобретения является устранение ручного труда при загрузке корреттт рукапей добавки чушкового алюминия и выпуске металла из сталеплавильтго агрегата, а также расширение функциональньтх возможностей устройства.

Цель достигается тем, что устройство снабжено храповым механизмом, выполненным из двух зубчатых фланцев, число зубьев которых пропорционально числу кассет барабана с алюминиевыми чушками, а подакхций желоб снабжен фотоэлектрическим датчиком счета числа чушек, соединенным через операционный усилитель с блоком счета числа импульсов, логической схемой и исполнительным механизмом.

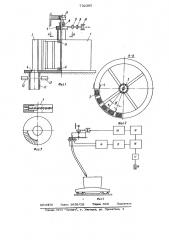

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 — разрез А-А фиг. 1; на фиг. 3 — храповый механизм на фиг. 4 — электрическая схема устройства.

Устройство состоит из барабана 1 с кассетами 2, в которых находятся алюминиевые чушки З. Последние через фигурный вырез 4 в основании подаются в ковш. Барабан 1 располагается на вертикальной оси 5, неподвижно закрепленной на основании при помощи подшипников о.

Приводное устройство состоит из хрвпового

7323

3 механизме 7, нажимного пружинного уст— ройства 8, промежуточных рычагов, соединенных шарнирами S, и пневмопривода 10.

Верхний фланец храпового механизма

5 подвижно закреплен на оси 5 и связан через систему рычагов с пневмоприводом, а нижний жестко связан с кассетным барабаном 1. Число зубьев фланцев пропорционально числу кассет барабана, 1о что при повороте верхнего фланца на определенное, целое число зубьев обеспечивает совпадение нижнего торца кассеты с фигурным вырезом в основании.

Алюминиевая чушка выпадает из кассет и с определенным запасом энергии поступает по подающему желобу 11 в ковш.

Глубина проникновения чушки в металл зависит от высоты расположения барабана над сталеразливочным ковшом. Во время 20 обратного холостого хода. верхний фланец возвращается в исходное положение. Величина поворота на определенное, целое число зубьев регулируется изменением длины промежуточных рычагов. Подающий желоб снабжен осветителем 12 и фотоэлектрическим датчиком 13.

Электрическая схема устройства состоит из фотоэлектрического датчика счета числа чушек, операционного усили- ЗО теля 14, блока 15 счета числа импульсов, логического блока 16, задатчика 17, пускового устройства 18, преобразователя 19, исполнительного механизма 20, осуществляющего управление пневмопри- 35 водо м.

Устройство работает следующим обpазОм.

На осчовании информации о температуре и химическом составе металла перед раскислением оператор при помощи задатчика 17 устанавливает в системе число чушек, которые должны выдаваться в ковш. и включает пусковое устройство 18. Система начинает отработку задания. При выдаче чушек в ковш сигнал с фотоэлектрического датчика 13 поступает в операционный усилитель 14, 95

4 а затем в блок 15 счета числа импульсов. В блоке 16 происходит сравнение сигналов задатчика 17 и блока 15. При наличии рассогласования на выходе блока 16 имеется сигнал в виде постоянного по величине напряжения. Этот сигнал иэ преобразователя 19 и поступает на исполнительный механизм 20, который осуществляет подачу воздуха в пневмоцилипдр привода.

Если сигнал рассогласования на выходе блока 16 равен нулю, т.е. из кассет барабана выдано требуемое число чушек, то на исполнительный механизм не подается сигнал и воздух в пневмоцилиндр не поступает.

Таким образом, предлагаемое устройство исключает ручной труд при дозировании корректирующей добавки чушкового алюминия во время выпуска металла из сталеплавильного агрегата.

Формула изобретения

Устройство автоматического дозирования корректирующей добавки чушкового алюминия при выпуске металла из сталеплавильного агрегата, содержащее кассетный барабан, приводимый в действие пневмоприводом посредством храпового механизма, и подающий желоб, о т л и ч а юш е е с я тем, что, с целью устранения ручного труда и расширения функциональных воэможностей устройства, храповый механизм выполнен иэ двух зубчатых фланцев, число зубьев которых пропорционально числу кассет барабана, подающий желоб снабжен фотоэлектрическим датчиком счета числа чушек, соединенным через операционный усилитель с блоком счета числа импульсов, логической схемой и исполнительным механизмом.

Источники информации, принятые во внимание при экспертизе

l. Патент Японии № 50-6408, кл. С 21 С 7/06, 1976,