Установка для изготовления ковра из минерального волокна

Иллюстрации

Показать всеРеферат

1. УСТАНОВКА ДЛЯ ИЗГОТОВЛЕН НИЯ КОВРА ИЗ МИНЕРАЛЬНОГО ВОЛОКНА, содержащая печь, волокнообразователь с механизмом перемещения, дозирующее устройство, камеру волокноосаждения, подпрессовочное устройство, а также Механизм разделки ковра, отличающаяся тем, что, с целью повышения качества ковра из огнеупорных волокон, она снабжена расположеяной на передней.стенке камеры волокноосаждения конусной насадкой со смонтированным с возможностью перемещения по ее оси цилиндрическим патрубком, а также расположенным в передней части камеры волокноосаждения параболическим листом, причем дозирующее устройство выполнено в виде многоплунжерного насоса высокого давления. 2.Установка по п.1, отличающаяся тем, что подпрессовочное устройство вьтолнено в виде пары валков . , 3.Установка по п.1, о т л и ч асл ю щ а я с я тем, что, с целью улучшения условий труда, конусная насадка выполнена с утепляющим слоем. 4.Установка по п.1,о т л и ч аkl ю щ а я с я тем, что, с целью улучшения условий труда, она снабжена рассо со ю со со положенной за камерой волокноосаждения дополнительной камерой, причем подпрессовочное устройство расположено в ней.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК.,Я0„„733299 (51)4 С 03 В 37/14

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 2511737/29-33 (22) 01. 08. 77, (46),23.12.87. Бюл. У 47 (71) Восточный научно-исследовательский и проектный институт огнеупорной промышленности (72) Г.И,Исаев, П.Г.Иванов, В.С.Турчанинов, Ю.В.Власов, :В.Г.Сиваш, А,Н,Быков и Ю.Н.Арзамас цева (53) 666. 189. 22 (088. 8) (56) Патент США Р 3650716, кл. 65-6, опублик. 1972.

Патент С1ЦА Ф 3648233, кл. 340-46, опублик. 1972.

Вельсовский В.Н. и др. Иинераловатные утеплители, М,, Государствен- ное издательство литературы по строительству, архитектуре и строительным материалам, 1963, с. 150, рис.67; с. 77, рис.33. (54)(57) 1. УСТАНОВКА ДЛЯ ИЗГОТОВЛЕ

НИЯ КОВРА ИЗ МИНЕРАЛЬНОГО ВОЛОКНА, содержащая печь, волокнообразователь с механизмом перемещения, дозирующее устройство, камеру волокноосаждения, подпрессовочное устройство, а также

Механизм разделки ковра, о т л и ч аю щ а я с я тем, что, с целью повышения качества ковра из огнеупорных волокон, она снабжена расположенной на передней. стенке камеры волокноосаждения конусной насадкой со смонтированным с возможностью перемещения по ее оси цилиндрическим патрубком, а также расположенным в передней части камеры волокноосаждения параболическим листом, причем дозирующее устройство выполнено в виде многоплунжерного насоса высокого давления.

2. Установка по п.1, о т л и ч аю щ а я с я тем, что подпрессовочное ! устройство выполнено в виде пары вал-.

O ков, ф

3. Установка по п.1, о т л и ч а-, ю щ а я с я тем, что, с целью улучше- Ц Я ния условий труда, конусная насадка выполнена с утепляющим слоем.

М. и

4. Установка по п.1, о т л и ч аю щ а я с я тем, что, с целью улучше- » 1 ния условий труда, она снабжена рас- положенной за камерой волокноосажде- 1» 1 ния дополнительной камерой, причем © подпрессовочное устройство расположено в ней.

733299—

Изобретение относится к огнеупорной промышленности и может быть исцользовано. для производства огнеупорных тонковолокнистых материалов, применяемых в высокотемпературной тех- нике, при конструировании тепловых агрегатов для выплавки черных, цветных металлов и высококачественных сплавов в качестве теплоиэоляционного материала.

Изобретение также может. быть использовано во всех отраслях промышленности, где необходима высокая температура изоляции, работающая при температуре до 1150 С.

Известно устройство для получения волокна из термопластических материалов, например стекла, содержащее приемник стекломассы, вращающийся вокруг вертикальной оси, выполненный в виде диска или поддона, в центральную часть которого подается стекломасса, причем внешняя сторона опорной плиты приемника имеет большое количество отверстий, через которые поступает стекломасса под действием центробежной силы -или за счет давления, создаваемого на поверхности.

Под опорной плитой приемника располо жены газодувки, для образования направленной струи потока.

Известно также устройство для получения волокна из термопластического материала, содержащее горизонтальный вращающийся полый цилиндр, снабженный на своей поверхности специальными выступами для захвата капель материала. Вытягивание капель в волокнообразующую Аорму производится потоком газа, подаваемого либо во внутрь цилиндра, либо тангенциально его поверхности, причем тот же поток газа отводит образовавшиеся нити от поверхности цилиндра.

Недостатком этих устройств является невозможность обеспечения вытягивания длинных тонких волокон, а также образование корольков, т.е. нерасщепленных частиц расплава.

Наиболее близкой к изобретению по технической сущности является установка для изготовления ковра из минерального волокна, содержащая печь, волокнообразователь с механизмом перемещения, дозирующее устройство,камеру волокноосаждения, подпрессовочное устройство, а также механизм разделки ковра. Однако, на этой установке невозможно получить высокого качества ковер иэ огнеупорных волокон.

Цель изобретения - повышение качества ковра из огнеупорных волокон.

Поставленная цель достигается тем, что установка для изготовления ковра из минерального волокна, содержащая печь, волокнообразователь с механизмом перемещения, доэирующее устройство, камеру волокноосаждения, подпрессовочное устройство, а также механизм разделки ковра, снабжена расположен15 ной на передней стенке камеры волокноосаждения конусной насадкой со смонтированным с возможностью перемещения по ее оси цилиндрическим патрубком, а также расположенным в

20 передней части камеры волокноосаждения параболическим листом, причем доэирующее устройство выполнено в виде многоплунжерного насоса высокого давления.

25 В качестве дозирующего устройства может быть использован топливный насос дизельного двигателя.

Подпрессовочное устройство может быть выполнено в виде пары валков.

30 Конусная насадка с целью улучшения условий труда может быть выполнена с утепляющим слоем.

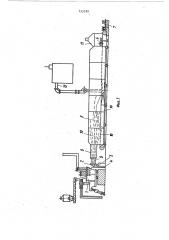

Кроме того, с целью улучшения условий труда, установка может быть снабжена расположенной за камерой волокноосаждения дополнительной камерой, причем подпрессовочное устройство расположено в ней, На Аиг.! изображена установка для

40 изготовления ковра из минерального волокна, общий вид; на Аиг.2 — то же, конусная насадка с цилиндрическим патрубком; на Лиг.З вЂ” то же, механизм перемещения волокнообразователя.

Предложенная установка .содеРжит

5-ти электродную печь 1 для образования расплава, волокнообразователь 2 с механизмом перемещения 3, дозирующее устройство 4, расположенное под опорной рамой механизма перемещения

3 волокнообразователя 2, а также камеру волокноосаждения 5, подпрессовочное устройство 6 и механизм разделки ковра 7 °

На передней стенке камеры волокноосаждения 5 смонтирована конусная насадка 8 со смонтированным с возMoEH0cTbIo перемещения по ее оси цилиндрическим патрубком 9. В передней

733299 части камеры волокноосаждения 5 установлен параболический лист 10.

Установка снабжена расположенной за камерой волокноосажцения 5 дополнительной камерой 11, соединенной общей стенкой с камерой волокноосаждения и имеющей аспирационные отверстия. Причем подпрессовочное устройство 6 расположено в дополнительной камере 11.

Установка работает следующим об разом.

Исходную смесь для получения огнеупорного расплава плавят в 5-ти электродной печи 1. Полученный огнеупор ный расплав истекает в волокнообразователь 2 с механизмом перемещения 3, выполненным с дистанционным управлением с целью улучшения условий труда работающих.

Одновременно с расплавом в волокнообразователь 2 подают ПАВ и пар по системе трубопроводов 12, которые своим потоком увлекают струю расплава, образуя из него отдельные тонкие длинномерные волокна в конусной насадке 8.

Многоплунжерный насос высокого давления 4 обеспечивает высокую равномерность подачи в минимальных количествах нескольких видов поверхностно-активных веществ (2,5 кг различных видов ПАВ на тонну волокна), а также двойной подогрев их до задан.ной температуры.

Струю расплава регулируют с помощью механизма перемещения 3 волокнообразователя 2.

Струя расплава попадает в цилиндрический патрубок 9 и образует конусообразный поток длинномерных тонких волокон. Величину раскрытия угла конуса потока расплава регулируют перемещением цилиндрического патрубка 9 вдоль оси конусной насадки 8. Затем поток длинномерных тонких огнеупорных волокон попадает в камеру волокноосаждения 5, где с помощью вентиляционно-отсасывающей системы 13 оседает на сетчатый конвейер 14, образуя ковер.

Расположенный в передней части камеры волокноосаждения параболический лист 10 способствует равномерному распределению волокон по длине и ширине сетчатого конвейера 14.

2п Полученный ковер подпрессовывают до нужной толщины с помощью пары валков 6, расположенных в дополнительной камере 11, имеИщей аспирационные отверстия для удаления вредных выделе25 ний. Из дополнительной камеры 11 ковер поступает к механизму разделки ковра 7.

Предложенная установка для изго30 товления ковра из минерального волокна позволяет получить высококачественные огнеупорные волокна с минимальным количеством неволокнистых включений, что способствует повыше35 нию кач ст ковра

Кроме того, предложенная установка позволяет получить равномерный по сечению и плотности ковер, что так же повышает его качествЬ.

733299

Техред Л.Сердюкова Корректор В.Бутяга

Редактор Н.Сильнягина

Заказ 6416 Тираж 428 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г,ужгород, ул.Проектная, 4