Способ выработки перловой крупы

Иллюстрации

Показать всеРеферат

ОП ИСА

ИЗОБРЕТ плетен;кс т -- и че,;, я

C. Олиоте -+

Союз Советских

Социалистических

Республик

1733723

Х АВТОРСКОМУ СВИД (61) Дополнительное к авт. св (22) Заявлено 30.1277 (21) с присоединением заявки ¹ (23) Приоритет

Опубликовано 1505.80, Б

Дата опубликования описа

1 М „г

В 02 В 1/00

Государственный комитет

СССР по делам изобретений и открытий

3) УЛК 664.788. . 3 (088. 8) С,Н, Лопатинский, A.Н, Зенкова, Н.С. Павлова,И.П. Леонов, И,А, Ковась и Л.Я. Папе (72) Авторы изобретения

Всесоюзный ордена Трудового Красного Знамени научноисследовательский институт зерна и продуктов его переработки (71) Заявитель (5 4) СПОСОБ ВЫРАБОТКИ ПЕРЛОВОИ КРУПЫ

20

30

Изобретение относится к области крупяного производства и может быть использовано при выработке перловой крупы.

Известен влажный способ переработки ячменя, включающий увлажнение зерна, шелушение, шлифование, отсортировку мелкой фракции и мучки,прн этом зерно увлажняют на 2,5-6,0% с последующим 15-25 минутным отволаживанием (1).

Этот способ сопряжен со значительным увлажнением периферийных слоев зерна ячменя, в результате чего снимаете в процессе шелушения оболочки имеют высокую влажность (31-34%), что затрудняет дальнейшее ведение технологического процесса, Для доведения оболочек до влажности 17-20% требуется, согласно рекомендуемому способу, 3-4 часовое отволаживание совместно шелушеного зерна и оболочек или подсушивание их подогретым воздухом. Способ,кроме того, связан с повышенным расходом воды. Сокращения схемы технологического процесса не происходит, Кроме того, способ влажного шелуше. ния ячменя рекомендован авторами

\ только в привязке его к новой конструкции шелушильной машины.

Известен также способ выработки перловой крупы, включающий увлажнение зерна, шелушение, шлифование,. отсортировку мелкой. фракции и мучки постадийное полирование и рассортировку полученной смеси по фракциям (2) . ь результате обработки зерна на обычных машинах, производящих шелушение, получается пенсак.

Этот пенсак имеет содержание не" обрушенных зерен 15-25%, содержание колотых зерен — до 50% (при требованиях Правил организации и ведения технологического процесса на крупяных предприятиях содержа" ние необрушенных зерен в пенсакене более 5%, а колотых - не более

50%).

Выход перловой крупы, получаеьий при такой технологии, составляет всего лишь 40%, из них

@1+92 28%

9 3 + М 4 10%

М 5 2%.

Известная технология позволяет использовать только 40-45% зндо733723 сперма зерна, в то время как вес его составляет 63-73%.

Целью изобретения является увеличение выхода крупы и сокращение процесса ее выработкн, Для этого по предлагаемому способу зерно после увлажнения подвергают отволаживанию в течение .

8-10 мин, увлажнение осуществляют на 1,0 — 1,5Ъ, а после каждой стадии полирования из крупы дополнительно отделяют мелкую фракцию и муку.

Отделение мелкой фракции после каждой стадии полирования целесообразно отбирать проходом сита Р 27.

По предлагаемому способу изменение н ведении технологического процесса заключается в том, что вместо последовательной шестикратной обработки всей массы пенсака в машинах с наждачными органами, при которой получаемые мелкие номера крупы истираются в кормовую мучку, вводится промежуточный отбор крупы ч 3, 4, 5 с каждой системы, начиная с Ш шлифовальной Р 2, начиная с

1 полировальной системы. С полировальных систем отбирается также пищевая мука, используемая для производства круп повышенной питательной ценности — Сильной, Южной, Флотской.

Увеличению выхода крупы способствует также унлажнение исходного зерна ячменя на 1,0-1,5Ъ с последующим 8"10 минутным отволаживанием перед шелушением. Рекомендуемое увлажнение ячменя обеспечивает при последующем шелушении его получение высококачественного пенсака с содержанием необрушенных зерен 4-6% и колотых 10-12%, Использование такого пенсака в сочетании с предлагаемым способом его переработки в крупу обеспечивает увеличение общего выхода перловой крупы на 13Ъ и дополнительный отбор ЗЪ пищевой ячменной муки.

Следует отметить, что увеличение общего выхода крупы происходит одновременно за счет увеличения выхода как крупных, так и мелких номеров крупы.

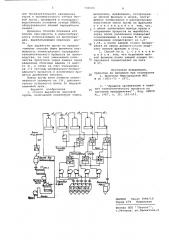

На чертеже представлена схема технологического процесса переработки ячменя в перловую крупу по предлагаемому спосОбу (процессы подготовки ячменя к шелушению не показаны) .

Предлагаемый способ выработки перловой крупы осуществляют следующим образом.

Исходный ячмень подвергают очистке по общепринятой технологии трехкратное сепарирование, очистка от минеральных примесей в камнеотборочных машинах..Затем очищенный от примесей ячмень. увлажняют холодной водой (Ф = 18-20" С) на 1,2% и о1 волаживают в течение 9 мин. При

65 и второй полировальчых систем, подвергают разделению по номерам крупности, провеиванию и магнитному контролю.

Технология переработки ячменя н перловую крупу, включающая опера-„ этом создаются градиенты влажности между оболочками ячменя и эндоспермом. Более увлажняются оболочки по сравнению с зндоспермом. После отволаживания влажность ячменя, направляемого н переработку, при исходной влажности 12, ЗЪ составляет

13,4Ъ . Такой ячмень поднергают двукратному шелушению в обоечной машине с абразивной поверхностью.

Увлажненные оболочки при шелушении более легко отделяются от зерна, а дробимость зерновки существенно снижается. Получаемый после шелушения пенсак практически содержит мало необрушенных зерен, представляет собой эерновки, почти целиком освобожденные от цветковых оболочек. Выход его увеличивается на

3% по сравнению с традиционным способом, высокозольной кормовой мучки

20 темного цвета образуется мало, так как увлажненные оболочки не истираются, а переходят в лузгу. Полученную смесь пенсака с лузгой пронеивают в дуаспираторах для отделения лузги. Влажность лузги после провеинания составляет 12Ъ, в связи с чем она не нуждается в дополнительной сушке и может быть напранлена н таком ниде без дополнительной обработки на производство комбикорЗО

Для получени я крупы пенсак шлифуют путем трехкратной обработки н машинах ЗШН.

Смесь продуктов шлифования после последней шлифовальной системы подвергают просеинанию на ситах с отверстиями 2:5 отбирая смесь перловой крупы следующих номеров: 3, 4 и 5. Крупный продукт, полученный

40 сходо л с сита с отнерсти ямя 2,5 мм, и зднергают дальнейшей обработке путем полирования в машине ЗШН . Смесь продукта после 1-й полировальной системы просеи нают на сит ахфЗ, 0 для отбора смеси перловой крупы 99 2;

3; 4; 5. Проходом сита 27 отбирают ячменную муку.

Крупный продукт, полученный сходом с сита с отверстиямиф3,0 мм, вторично направляют на следующую полировальную систему, после которой путем просеивания выделяют перловую крупу всех номеров и муку.

При операциях шлифования и полирования пенсака в муку переходят алейрононый слой, эндосперма, богатые белком. Мука имеет белый цвет, зольность ее составляет 0,9-1,0%.

Смесь перловой крупы, полученной после третьей шлифовальной, первой

733723 ции предварительногo увлажнения зерна и промежуточного отбора мелкой крупы, проверена в полупроизводственных условиях стенда ВНИИЗ, оборудованного линией переработки ячменя.

Проверка способа показала его полную пригодность и целесообразность использования на крепозаводах, вырабатывающих перловую крупу.

При выработке крупы по предлагаемому способу была выявлена воз— можность значительного сокращения технологического процесса ее производства: за счет уменьшения количества пропусков зерна ячменя через наждачные обоечные машины (2 вместо 4), а также за счет уменьшения на 1-2 системы шлифовально-полировального процесса и исключения процесса дробления пенсака.

Выход крупы всех номеров увеличивается примерно на 13%, дополнительно отбирается более ЗЪ пищевой ячменной муки .

Формула изобретения

1. Способ выработки перловой крупы, включающий увлажнение зерна, шелушение, шли фов ание, отсортировку мелкой фракции и мучки, постадийное полирование и рассортировку полученной смеси крупы по фракциям от ли чаю щийсятем,что, с целью увеличения выхода крупы и сокращения процесса ее выработки, зерно после увлажнения подвергают отволаживанию в течение 8-10 мин, увлажнение осуществляют на 1,01,5%, а после каждой стадии полирования из крупы допол:Hòåëüío отделяют мелкую фракцию и муку .

2. Способ по и. 1, о т л и ч а юшийся тем, что отделение мелкой фракции после каждой стадии полирования осуществляют на сите

Р 27.

Источники информации, принятые во внимание при экспертизе

1. Протокол Миргородской МИС

9 20 (395) -71 — 1971.

2. Правила организации и ведения технологического процесса на крупяных. предприятиях . Изд. IIHHTH

М., 1967 с. 39, 102»103.

ЦНИИПИ Заказ 1946/10

Тираж 679 Подписное

Филиал ППП Патент, r.Ужгород, ул.Проектная,4