Способ правки и калибровки кольцевых деталей

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистических

Республик

733774 (6l ) Дополнительное к авт. свил-ву (5l ) M Кл.

В 21 Э 3/10

В 21 D 25/00 (22) Заявлено 15.09.77 (2l ) 2523380/25-27 с присоединением заявки .%

Государственный комнтет

СССР (23) Приоритет да делам нзобретеннй.н открытий

Опубликовано 15 05.80 Бюллетень №18 (53) Уд 621.982. .44. 621.982.

47 (088. 8) Дата опубликования описания 16.05.80 (72) Авторы изобретения

Ю. А. Самохвалов, В. В. Евдокимов, В. А. Ларионов и Г. В. Пяткин (7l) Заявитель (54) СПОСОБ ПРАВКИ И КАЛИБРОВКИ КОЛЬЦЕВЫХ

ДЕТАЛЕЙ

Изобретение относится к обработке металлов давлением, в частности к способам правки.

Известен способ правки и калибровки . кольцевых деталей, включающий операцию правки по плоскости, путем приложения осевых усилий и операции правки и калибровки по диаметру, путем приложения радиальных усилий растяжения 11.

Однако известное устройство е обес печивает возможности получения высокого качества правки, как по диаметру, так и по плоскости детали.

Бель изобретения — повышение качества правки и калибровки.

IS

Поставленная цель достигается за счет того, что деталь вначале подвергают правке по диаметру, затем по плоскости, а калибровку по диаметру осуществляют без снятия осевых усилий, создаваемых

2Î при правке по плоскости.

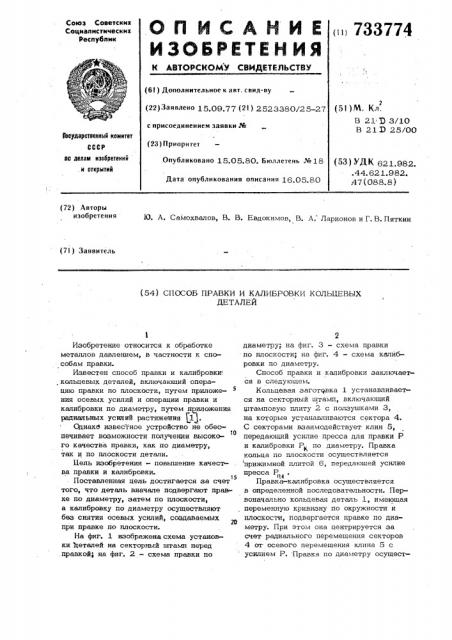

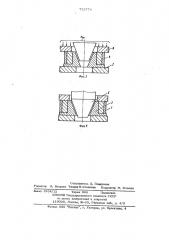

На фиг. 1 изображена схема установки деталей на секторный штамп перед .правкой; на фиг. 2 — схема правки по

2 диаметру; на фиг. 3 — схема правки по плоскости; на фиг. 4 — схема калибровки по диаметру.

Способ правки и калибровки заключает ся в следующем.

Кольцевая заготовка 1 устанавливает ся на секторный штамп, включающий ц тамповую плиту 2 с ползушками 3, на которые устанавливаются сектора 4.

С секторами взаимодействует клин 5, передающий усилие пресса для правки P и калибровки Р по диаметру. Правка кольца по плоскости осуществляется

*прижимной плитой 6, передающей усилие пресса P„

Правка-калибровка осуществляется в определенной последовательности. Первоначально кольцевая деталь 1, имеющая переменную кривизну по окружности и плоскости, подвергается правке по диаметру. При етом она центрируется за счет радиального перемещения секторов

4 от осевого перемещения клина 5 с усилием Р. Правке по диаметру осущест733774 4 кривизны изменяется от 300 мм до

700 мм при заданном 9 „„= 5 мм.

Неплоскостность кольца перед йравкой равна F =- 5 мм. я Под действием ползуна пресса секира раздвигаются и происходит правка заготовки по диаметру. Затем за счет осевого перемещения прижимной плиты производится правка по плоскости, после которой, не снимая усилия правки по плоскости, производится калибровка плиты в исходное положение готовая деталь снимается и укладывается в стопу4

Кольцо после правки-калибровки имею ют следующие размеры: овальность —. менее 1 мм; неплоскостность от 0,7 до 0,8 мм.

3 вляется за счет изгибных деформаций.

После этого осуществляется правка по плоскости за счет осевого перемещения прижимной плиты 6 с усилием пресса ,Р„. Правка по плоскости осущес:твляето также за счет изгиба, но уже в аксиальном направлении. Не снимая усилий, HpELBKH JIo диаметру и плоскости тое4 .Р и Рпд, осуществляется калибровка кол ца по диаметру за счет радиального пе ремещения секторов, взаймодействующих с клином, перемещающихся в осевом нап равлении с усилием Р+Р . Калибровка по диаметру осуществляется за счет совместного действия растягивающей силы и изгибающего момента, уменьша щего кривизну в сечении (так как увеличивается диаметр .кольца).

Усилие правки по диаметру Р составляет от 20 go 40 о усилия калибровки по диайетру Н .

Требуемое перемещение рабочих органов — клина н секторов. прижимной плиты определяется теоретически или эксперимен. тально. Способ реализуется на прессах 25 двойного действия и на известной осйас кеп

Пример осуществления способа. При правке -калибровке кольцевая заготовка материала, например, 12Х13Н10Т зв (нержавеющая сталь ) устанавливается на пресс гидравлический двойного действий

П-8534 с усилием на ползуне пресса

250 т,с. и на прижимной плите — 100 т.с

Заготовка имеет следующие размеры: тблщину р =10 мм, длину контура,, соответствующую диаметру 1000 мм, т.е.

p = 5QQ мм или ж = =О О 2 5AE . "-А Уълг, градиент кривизны вдоль контура Й® =

= О,.ООО6, т.е. вдоль контура радиус 4О

Фор мула изобрете ния

Способ правки и калибровки кольцевых деталей, включающий операцию правки по плоскости, путем приложения осевых усилий и операции правки и калибровки по диаметру, путем приложения радиальных усилий растяжения, о т л и— ч а ю ш и и с я тем, что, с целью повышения качества правки и калибровки, деталь вначале подвергают правке по диаметру, затем правке по плоскости, а калибровку по диаметру осуществляют

6еа снятия осевых усилий, создаваемых при правке по плоскости.

Источники информации, принятые во внимание при экспертизе

1. Громова А. Н. Изготовление деталей из листов и профилей в.серийном производстве. М., Оборонгиз," 1960, с, 196 (прототип).

733774

Составитель Л. Позднеева

Редактор Л. Острова ТехредН.Ковалева корректор М, Шароши

Заказ 1954/12 Тираж 986 Поднисное

ЫНИИПИ Государственного комитета СССР по делам изобретений и открьггий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент", r. Ужгород, ул. Проектная, 4