Система управления правильным агрегатом

Иллюстрации

Показать всеРеферат

Союз Советскик

Социапистическик

Республик

О П И С А Н И Е (i> 73377Я

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

-е (61) Дополнительное к авт. свил-ву— (22) Заявлено 25.10.77 (21) 2537062/25-27 (51)М. Кл.

В 21 D 3/10 с присоединением заявки ¹вЂ”

Гасударственный квмнтет (23) Приоритет

СССР пю делам изобретений и открытки (53} УДК 621.982, .06(088.8) Опубликовано 15.05.80. Бюллетень №18

Дата опубликования описания 16.05.80 (72) Автор . изобретения

И. И. Манило

Курганское приборо-механическое объединение

Курганприбор (71) Заявитель (54) СИСТЕМА УПРАВЛЕНИЯ ПРАВИЛЬНЫМ АГРЕГАТОМ

Изобретение относится к области обработки металлов давлением, в частности к конструкции прессов.

Известна система управления правильным агрегатом с силовым органом в виде гидроцилиндра и электродвигателем механизма вращения заготовки, содержа< шая блок автоматики и блок управления, выполненный в виде фазового коммутатора, устройство измерения величины прогиба

10 изделия, а также блок задания усилия правки, выполненный в виде многопорогового элемента (1).

Недостатком этой системы является быстрый износ деталей и узлов силового

l5 гидропилиндра и низкая производительность агрегата при правке сварньтхптвов изделий нз труднодеформируемых в холодном состоянии металлов, так как эта система не исключает правки тех изделий, у которых при правке происходит боковое смешение экстремальной точки прогиба и которые не исправляются в процессе правктт при одно-двухразовом нагружении, чтО сни2 жает производительность агрегата. Бистрый износ узлов силового гидроцилиндра происходит из-за действия на боек со штоком эксцентричных сил сопротивления и появлении при этом значительных боковых напряжений изгиба, которые вызывают смещение отдельных узлов силового гидроцилиндра правки.

С целью увеличения срока службы узлов силового гидроцилиндра и повьпцения производительности агретата предлагаемая система управления снабжена датчиком усилий изгиба штока силового гидроцилиндра, выполненным в виде тензомоста и усилителем с пороговым элементом, соединенным с входом блока автоматики, причем выход тензомоста соединен с входом усилителя.

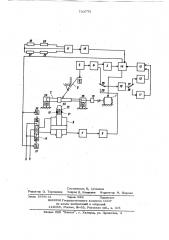

На чертеже приведена функциональная схема предлагаемой системы управления.

Электродвигатель 1 механизма вращения заготовки 2, электрически связан с блоком управления электродвигателем, выполненным в вцде фазового коммута3 7337 то-r -;, устройством для измерения величины прогиба заготовки, содержащим преобразователь 4 сигнала и датчик

5 перемещения, который посредством щупа

6, подведенного к заготовке воспринимает ее биение, а также блоком задания величины усилия правки. Последний содержит датчик 7 давления в рабочей полости силового гидроцилиндра 8 правки, подключенный к входу преобразователя 9 сигнала, многопороговый логический элемент 10, задатчик 11 давления, схему 12 совпадения, которая логически связана с блоком 13 промежуточной памяти и через задатчик 11 давления с многопороговым логическим элементом

10. Элемент 10 при вращении заготовки 2 измеряет величину прогиба и задает величину усилия правки (заносит значение экстремума напряжения, пропорцио- уо нальное максимальной амплитуде проги. ба изделия, в блок 13 промежуточной памяти. При проведении процесса правки заготовки измеряет величину давления жидкости в гидроцилиндре 8, к штоку ко- 25 торого прикреплен боек. Система также содержит электронно-релейный блок 14 автоматииц золотник 15 силового гидроцилиндра 8, редуктор 16 механизма вращения заготовки. На один иэ входов 30 блока автоматики 14 последовательно подключены усилитель 17 тензомоста и пороговый элемент 18, при этом, на вход усилителя 17 подключен датчик выполненный в виде уравновешенного и 35 моста, образованного иэ тензорезисторов

19-22,смонтированных (чаклеенных) на боковой поверхности штока 23 (по его периметру) под углом 90 один относительно другого. Теиэорезисторы 20 4О .

Й 22,расположенные диаметрально по обе стороны от оси изделия, являются рабочими, а перпендикулярно им располс женные тензорезисторы 19, 21 — компенсационными. Тенэорезисторы соединены 45 с усилителем 17 гибким кабелем через промежуточный разъем, установленный на корпусе силового цилиндра. .Заготовка, подлежащая правке, закЯ3 репляется в качающихся центрах 24 и

25. Коммутация цепей, соединяющих блоки системы управления, осуществляется переклю" ающими контактами 26-29., Золотник 15 гидроцилицдра управляется двумя электромагнитами 30 и 31, подключенными на выход блока автоматики

14.

Система работает следующим образом.

75 4

Заготовка 2, закрепленная в качающихся центрах 24 и 25, приводится во вращение электродвигателем 1 посредством редуктора 16. Величина биения заготовки посредством шуца 6 иэмеряе=ся датчиком 5 перемещения и преобразуется преобразователем 4 в напряжение, которое подается на вход фазового коммутатора 3.

Когда сигнал напряжения, пропорциональный амплитуде прогиба заготовки, t достигает экстремума, фазовый коммутатор срабатывает и через блок 14 автоматики подключает вход многопорогового логического элемента 10 контактами

26 к выходу преобразователя 4 и контактами 27 логические выходы элемента

10 к входу блока промежуточной памяти.

На втором обороте вращения заготовки напряжение измеряется многопороговым логическим элементом 10 и значение экстремума напряжения фиксируется в блоке промежуточной памяти.

Как только сигнал на выходе преобразователя 4 достигает экстремума, снова срабатывает фазовый коммутатор 3 и через блок 14 автоматики отключает электродвигатель 1, в результате чего заготовка 2 фиксируется экстремальной точкой прогиба непосредственно под бойком силового гидроцилиндра 8 правки, приводит в исходное (нулевое) состояние многопороговый логический элемент 10 и контактами 28 подключает его вход к преобразователю 9 сигнала, а. контактами 29 подключает его логические выходьг на вход задатчика 11 давления, подключает схему 12 совпадения к 13 блоку промежуточной памяти и задатчику давления, посредством электромагнитов ЗО и 31 включает золотник 15 силового гицроцилиндра 8, который своим бойком давит Ha заготовку, устраняя ее изгиб (биение).

Величина давле пи жидкости в рабочей полости силового гидроцилнндра измеряется датчиком 7 и преобразуется преобразователем 9 сигнала в напряжение, которое подается на вход многопорогового логического элемента 10. Как только напряжение на входе элемента 10 достигнет порога срабатывания каскада, лолщески связанного через эадатчик 11 давления и.схему 12 совпадения с тем каскадом блока 13 промежуточной памяти, который сработал от многопорогового логического элемента (при включении элемента 10. для измерения величины прогиба и задания усилия правки) при максимальном сигнале напряжения„соответствующем экстремальной точке прогиба заготовки, из -схемы совпадения поступает сигнал в блок 14 автоматики, 5 который прсредством электромагнитов

30 и 31 переключает золотник 15 силового гидроцилиндра 8 и блок поднимается.

Если во время процесса проведения правки изделия происходит боковое смешегп ние экстремальной точки прогиба, то на боек со штоком начинают воздействовать эксцентричные силы сопротивления. Моменты от эксцентричных усилий, стремя15 щиеся свернуть неподвижные в поперечном направлении относительно оси изделия шток с силовым гидроцилиндром, создают распорные усилия в уплотнениях, вызывают смещение некоторых деталей го силового гидроцилиндра по отношению к станине. При этом распорные усилия измеряются на штоке 23, как изгибающие усилия. Эти усилия с помощью тензорезисторов 19-22 измеряются пороговым 25 элементом 18. При этом в зависимости от того, в какую сторону происходит боковое смещение экстремальной точки прогиба изделия, на один из рабочих тензорезисторов 20, 22 действуют силы растяжения, а на другой — силы сжатия.

Если сигнал на выходе усилителя 17 достигает порога срабатывания элемента

l8, что. соответствует боковому смеще— нию экстремальной точки прогиба за

35 допустимые пределы и проведению процесса цравки над изделием, которое не будет выправлено при одно-двухфазовом нагружении, то йороговый элемент 18 выдает сигнал в блок 14 автоматики. Последний ° 4, обеспечивает сброс заготовки 2 в спе- 775 6 циальный бункер и подготовку агрегата к приему следующей заготовки.

Применение в системе управления правильным агрегатом порогового элемента с тензорезисторами и усилителем для определения величины изгибающих усилий действующих на шток силового гидроцилиндра, повышает производительность агрегата за счет исключения процесса правки при появлении боковых смещений экстремальной точки прогиба, вызванных правкой сварных швов изделий из труднодеформируемых металлов, а также значительно увеличивает срок служ бы деталей и узлов силового гидроцвтинпра.

Фор мула изобретенияСистема уцравления правильным агрегатом с силовым органом в виде гидроцилиндра и электродвигателем механизма вращения заготовки, содержащая соединенные последовательно блок автоматики и блок управления, выполненный в виде фазового коммутатора, устройство измерения величинй . прогиба изделия, а также блок задания усилия правки, выполненный в виде многопорогового элемента, о т л и ч а— ю щ а я с я тем, что, с целью увеличения срока службы и производительности, она снабжена датчиком усилий изгиба штока гидроцилиндра выполненным в виде тензомоста и усилителем с пороговым элементом, соединенным с входом блока автоматики„причем выход тензомоста соединен с входом усилителя.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Й9 550195, кл. В 21 0 3/10, 1974.

733775

Составитель В. Стоколов

Редактор О. Торгашева Техред H. Koaaneaa Корректор М. Шароши

Заказ 1954/12 Тираж 986 Подписное

ЦНИИПИ Государственного комитета СССР но делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4