Устройство для изготовления изделий обкатыванием

Иллюстрации

Показать всеРеферат

(. .с -V Ь

Союз Советских

Социалистических

Республик п 1733803

Ф" (К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (б1) Дополнительное к авт.свид-ву 9592490 (22) Заявлено 2112.77 (21) 2558688/25-27 (51) М с присоединением заявки ¹ (23) Приоритет

В 21 D 37/1 2

Гасударственный комитет

СССР но делам изобретений и открытий

Опубликовано 150580. Бюллетень ¹ ) 8

Дата опубликования описания 150580 (53) УДК 621. 979. 06 (088. 8) А.И. Макаров, В.А. Макаров, И.Б. Покрас и B. Ф. Степанов (72) Авторы изобретения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ

ОБКАТЫВАНИЕМ

Изобретение относится к области обр а бот ки ме т алло в давлением.

Известно устройство для из готовления изделий обкатыванием, содержа

Недостатком известного устройства является малый срок службы под- 10 шипниковых узлов.

Целью изобретения является увеличение срока службы подшипниковых узлов.

Цель достигается за счет того, 15 ! что устройство для изготовления изделий обкатыванием снабжено механизмом предварительного силового нагружени я, выполненным в виде втулки, устачовленной на резьбе в обой- 20 ме и взаимодействующей с нижней сферической опорой, три этом последняя установлена с возможностью осеного перемещения отис". -:тельно обоймы.

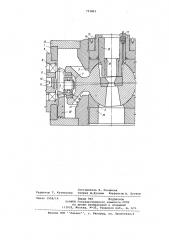

На чертеже изображе-.о предлагае- 25 мое устрой ст во, о бщи и вид.

Устройство содерж -..- установленные а основании 1 aepõêþþ 2 и нижнюю

3 сферические опоры с установленным в них инструментодержателем 4. 30

Радиально-упорные подши пни ки 5 качения установлены на хвост ови хах при водных э ксцентри ковых валов 6 и зафиксированы от осевого смещения стопорными кольцами 7, Валы установлены н а подшипниках 8 в боковые стаканы 9 со сквозными цилиндрическими гнездами, в которых на шпонк ах 10 входят валы 11 электродвигателей дифференциально-группового привода (на чертеже не показаны) .

Основание снабжено крышкой 12, верхним стаканом 13 и торцовой raAКоА 14. В верхнем стакане 13 размещен корпус 15 со сменной направляющей гильзой 16.

В стенке корпуса 15 выполнен канал принудительной подачи смазки в зону очага деформации, соединенный с магистральным трубопроводом переходным штуцером 17. Подшипники 5 хвостовиком приводных эксцентриковых валов 6 установлены в кольцевой проточке инструментодержателя 4 через промежуточные шарнирные опоры скольжения 18, 19.

В данной части основания размещен ведомый зубчатый сателлит 20, который входит в зацепление с зубчатыми венцами приводных эксцентриковых

733803 валов 6. Нижняя сферическая oropa

3 установлена в обойме 21 с воэможностью осевого перемещения по посадке с гарантированным зазором (класса С-Д) и снабжена втулкой 22 предварительного силового нагружения, Установленной на резьбе в обойме ?1.

Поскольку в данном конкретном случае соединение относится к числу ответственных, резьба взята с крупным шагом„а само соединение имеет зазор по ГОСТУ 16093-70, что уменьшает опасность заедания в резьбе. Кроме того, изготовленную методом резания резьбу обкатывают роликом. После обкатки резьбы термообработку производить нецелесообразно, так как связанный с термообработкой нагрев уничтожает полезные остаточные напряжения.

Во з можно оформление элеме нт а нагружения также и в виде двусторонних (с ответными поверхностями) 20 кли н ьев, уст ан авли ваемых в профилированные пазы стыка сопряжения. Однако этот вариант кон струк-.ивно сложнее. Могут быть представлены и другие варианты, например, такие как 25 гидравлические домкраты и т.п, Устройство работает следующим обр азом.

В исходном положении инструментодер>катель 4 вывешен на хвостовиках приводных эксцентриковых валов 6.

На этой позиции нижняя сферическая опора 3 отведена от шаровой поверхности инструментодержателя 4, а верхняя сферическая опора 2 находится в неподжатом торцовой гайкой 14 состоянии.

Выборка зазора производится одновременным сближением сферических опор 2 и 3 во стречном направлении до .момента их плот ного пождатия к 40 шаровой поверхности инструментодертеля 4.После проведения стадии юстировки втулку 22 обоймы 21 дополнительно доворачивают в пределах 0,5 0 75 оборота (в зависимости от степени 4S притира и износа контактных поверхностей), создавая в шаро-сферическом соединении предварительное силовое нагружение и повышая тем самым жесткость системы в 1,5-4 раза.Закручивание втулки 22 осуществляют приспособлением, используемым для затяжки гаек колонн гидравлических прессов малого тоннажа.

В результате создания предварительного силового нагружения фиксируется стабильное. положение центра радиуса шаровой поверхности инструментодержателя 4 в широком диапазоне практикуемых технологических усилий, что обеспечивает восприятие всей нагруз ки сферической опорой 3. Это, в свою очередь, исключает передачу усилий пластического деформирования подшипниковой группе эксцентриковых валов и повышает их долговечность, На установке можно выполнять различные операции обработки металлов давлением: волочение, прессование, вытяжку с утонением обжима и т,д.

Кроме того, при предварительном силовом нагружении, превышающем максимальное усилие деформирования, значительно расширяются технологические воэможности установки путем обработки иэделий, требующих приложения больших усилий.

Формула изобретения

1. Устройство для изготовления изделий обкатыванием по авт. св.

9 592490, о т л и ч а ю щ е е с я теМ, что, с целью увеличения срока службы подшипниковых узлов, оно снабжено механизмом предварительного силового нагружения, выполненным в виде втулки, . установленной на резьбе в обойме и взаимодействующей с нижней сферической опорой, при этом последняя установлена с возможностью осевого перемещения относительно обоймы.

733803

Тираж 986 Подписное

ПНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, F.-35, Раушскэя наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная,4

Составитель Б. Позднеев

Редактор Т. Кузнецова Техред М.Кузьма Корректор В. Бутяга .Заказ 1956/14