Устройство для изготовления дисков

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социалистических

Республик («)733819! (61) Дополнительное к авт. свид-ву (22) Заявлено 130778 (21) 2643931/25-27 с присоединением заявки ¹ (23) Приоритет

Опубликовано 150580. Бюллетень № 18

Дата опубликования описания 150580 (51)М. Кл.2

В 21 Н 1/02

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 621. 771 ° 29 (088. 8) (72) Авторы изобретения

В. Н. Дэегиленок, В. И. Дубейковский и В. И. Рощеня (71) Заявитель (5 4) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДИСКОВ

Данное изобретение относится к области обработки металлов давлением и может быть использовано для изготовления дисков из заготовок тороидного типа прямоугольного, круглого и квадратного сечений, а также цилиндрических обечаек, особенно тонкостенных небольшой высоты.

Известно устройство для изготовления дисков фрикционных муфт, содер- 10 жащее шесть жестко закрепленных на . приводной оправке конических валков, оси которых наклонены о носительно оправки,и опорный подъемный стол, выполненный в виде поршня гидро- 15 домкрата (1) .

Данное устройство предназначено для изготовления дисков из заготовок тороидного типа круглого, прямоугольного и квадратного сечений. 20

Недостаток указанного устройства заключается в том, что при изготовлении дисков, особенно из тонкостенных цилиндрических обечаек небольшой высоты, невозможно получить качественную деталь из-за потери ее устойчивости во время обработкй. Закрепленные жестко конические валки сминают деталь по высоте, и при дальнейшей ее раскатке до нужной толщи- 30 ны дет аль имеет большие отклонени я от круглости, при этом имеет место повышенный износ рабочих элементов

Форьюобраэовани я.

Целью нас.-гоящего изобретения является расширение технологических возможностей устройства и улучшение качества деталей.

Цель достигается тем, что устройство снабжено опорным механизмом выполненным в виде установленного в центре опорного подъемного стола, подвижного ° тарельчатого упора, кронштейнов, расположенных в прорезях опорного подъемного стола концентрично тарельчатому упору, и кулачков, шарнирно закрепленных в кронштейнах и взаимодействующих с поверхностью тарельчатого упора, причем оси конических валков установлены шарнирно и подпружинены.

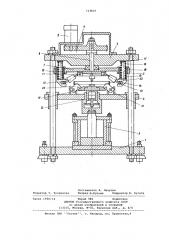

На чертеже изображено устройство, состоящее из нижней 1 и верхней 2 неподвижных траверс, стянутых между собой направляющими скалками 3, проходящими через опорный подъемный стол 4 с гидравлическим приводом 5.

В центре верхней траверсы 2 проходит приводной вал 6 с жестко закрепленной на нем оправкой /. Вал 6

733819 имеет электрический привод 8, напри-. мер через цилиндрическую пару 9. К оправке 7 крепятся кронштейны 10, в которых при помощи осей 11 шарнирно закреплены оси конических валков

12. Второй конец осей конических .валков 12 входит в сухари 13, перемещающиеся в пазах проушин 14, приваренных к гильзам 15. Внутри гильз

15 расположены пружины сжатия 16, имеющие огр ани чительные кронштейны

17, жестко закрепленные на оправке 7.

Гильзы 15 проходят через направляющйе втулки 18, закрепленные на оправке 7.

Исходный угол наклона образующих конических валков зависит от первоначального усилия пружин.

В центре опорного подъемного стола

4 установлен тарельчатый упор 19, на наружную поверхность которого опираются свободные концы кулачков 20, 20 закрепленных шарнирно в кронштейнах

21 противоположными концами. Кронштейны 21 располагаются по окружности тарельчатого упора 19 и закрепляются на опорном подъемном столе 4 в прорезях. Тарельчатый упор 19 имеет возможность перемещаться, например от гидроцилиндра 22 °

Устройство работает следующим образом.

Заготовка 23, представляющая собой тонкостенную обечайку, ставится на исходную рабочую коническую поверхность кулачков 20. Оправка 7 с коническими валками 12 приводится во вращение от электроприводов 8. Опорный подъемный стол 4 с помощью гидроцилиндра 5 поднимается вверх и конические валки 12 постепенно выворачивают цилиндрическую обечайку, полностью укладывая ее на исходную кони- 40 ческую поверхность кулачков 20. Деталь принимает коническую форму. Затем происходит деформирование заготовки из конической формы в плоскую коническими валками 12, которые при 45 дальнейшем перемещении опорного подъемного стола 4 разворачиваются в шарнирах на осях 11. Сухари 13 при этом перемещаются в пазах проушин

14. Гильзы 15 поднимаются вверх по направляющим втулкам 18 закрепленным на оправке 7, сжимая при этом пружины

16. Кулачки 20, поворачиваясь в шарнирах кронштейнов 21, давят свободными концами наружную поверхность тарельчатого упора 19, перемещая er o вниз, и образуют единую плоскую поверхность. Заготовка в конце процесса раскатки имеет форму диска с толщиной, равной толщине стенки цилиндрической обечайки. При дальнейшем деформировании осущест вл яет ся кали бровка детали.

Расширение технологических возможностей данного устройства, достигаемое переменным положением конических валков и кулачков опорного подъемногоо стол а, поз вол яет осуще ст вл ят ь на нем процесс формообразовани я кольцевых деталей как изменением поперечного сечения заготовки, так и без изменения поперечного сечения заготовки. Это позволяет изготовлять детали иэ листового материала любой толщины. При этом рабочие поверхности формообразующих элементов изнашиваются меньше, что позволяет получить более точные детали. Повышенная по сравнению с прототипом стойкость формообразующих элементов и улучшение качества детали эа счет повышения точности дает возможность получит ь э кономи ческий эффект .

Формула изобретения

Устройство для изготовления дисков, содержащее опорный подъемный стол, приводную оправку, с установленными на ней коническими валками, оси которых наклонены относительно оправки, о т л и ч а ю щ е е с я тем, что, с целью расширения технологических воэможностей устройства и улучшения качества деталей, оно снабжено опорным механизмом, выполненным в виде установленного в це нтре опорно ro подъемно го ст ола подвижного тарельчатого упора, кронштейнов, расположенных в прорезях опорного подъемного стола концентрично тарельчатому упору, и кулачков, шарнирно закрепленных в кронштейнах и взаимодействующих. с поверхностью тарельчатого упора, причем оси конических валков установлены шарнирно и подпружинены.

Источники информации, принятые во внимание при экспертизе

1 . Авторское свидетельство СССР

М 84453, кл, В 21 Н 1/02, 1948.

73 3819

Составитель В, Лазутин

Редактор T. Кузнецова Техред M.Kóýüìà Корректор В. Сутяга

Заказ 1956/14

Тираж 986 Подпи сное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, -35, Раушская наб., д, 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная,4