Способ изготовления кольцевых поковок

Иллюстрации

Показать всеРеферат

(iii733829

СПИ

ИЗОБРЕТЕН Ия

Союз Советски»

Социалистически»

Республии (61) Дополнительное к ввт. санд-ву (5i) М. Кл .

В 21 ) 5/00

В 21 К 1/38 (22) Заявлено 25.10,77 (2l ) 2537143/25 — 27 с присоединением заявки ¹

Государственный комитет

СССР (23) Приоритет до делам иэввретений и открытий

Опубликовано 15.05.80. Бюллетень № 18

Дата опубликования описания 15 05.80 (53) УД К621.73 (088.8) В. Д. Арефьев, Г. С. Рябцев, Э. JI Рогожин, С. И. Данилин, А. Ю. Петунин, Б, Г. Восходов, В. П. Нагайцев и B. Н. Лебедев (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК

Изобретение относится к области обработки металлов давлением, а именно к способам изготовления кольцевых поковок.

Известен способ изготовления кольцевых поковок .с уступом в средней части профиля, включающий оформление кольцевой заготовки, а также ее профильную раскатку (1).

Недостатками этого способа является повышенный расход металла, а также значительная трудоемкость изготовления поковок, что обусловлено необходимостью дополнительной механической обработки полученной поковки, особенно в случае производства поковок с малым внутренним диаметром.

Целью изобретения является повышение коэффициента использования металла и снижение трудоемкости процесса.

Цель достигается тем, что при оформлении кольцевой заготовки ее центрируют по торцам и формируют наметку уступа со степенью деформации в средней части профиля 5 — 10% с ограничением уширения и без ограничения течения металла по высоте кольцевой заготовки, а затем центрируют ее но полученной наметке и формируют уступ до окончательных размеров без ограничения,уширения и течения металла заготовки по высоте.

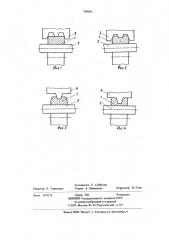

На фиг. 1 приведен начальный момент установки заготовки в первом ручье; на фарп. 2—

5 момент окончания деформирования в первом ручье с оформлением наметки внутренней полости; на фиг. 3 — начальный момент устчнонки заготовки во втором ручье; на фиг.4— момент окончания предварительного оформления заготовки.

Реализация способа показана на примере получения кольца с наружным фланцевым профилем с использованием двух ручьев.

В кольцевую заготовку 1 вводят оправку 2 и производят оформление наметки внутренней полости в первом ручье бойком 3, причем в .начальный момент деформации заготовка касается одновременно формирующего гребня и п боковых граней ручья, что позволяет выполнить наметку по средине ширины заготовки, Заканчивают деформирование в первом ручье после двух-трех оборотов заготовки с получением необходимой наметки. Высоту формирующего

733829 4 ность внедрения формирующего гребни в заготовку, примерно в шесть раз больше, чем на стадии П (раскатка без зазора — окончаттьная профильная раскатка) при одной и той же величине вытяжки заготовки по внутреннему диаметру „— ol

В гребни выбирают из расчета, чтобы в конце деформирования фланцы не соприкасались по наружному диаметру с инструментом (фиг.1 «)) .

Затем производят сМрНУ бойка 3 Н3 ооск 4.

Центрируя заготовку по полученной наметке (по формирующему гребню бойка), осуществляют дальнейшее предварительное оформление профиля, вращая заготовку относительно опранки в промежутках между единичными обжатиями. Ширину ручья в бойке 4 выбирают такой, чтобы деформация заготовки проходила со свободным уширением. Это позволяет интенсифицировать процесс раскатки, выбирая большие степени обжатия по вь.соте, без заклинивания заготовки по боковым граням в ручье, Высоту формирующего гребня второго ручья выбирают такой, чтобы в начальный момент раскатка заготовкИ осуществлялась с зазором по наружному диаметру между флищами и шструментом, Это позволяет получать глубокую внутреннюю полость профиля с малой величиной вытяжки заготовки по диаметру (фиг. 3 — 4).

После соприкосновения фланцев с инструментом по диаметру производят обычную профильную раскатку заготовки до необхоциьц(х размеров. Для получения колец фланцевого профиля с более глубокой внутренней голостью раскатку осуществляют с применением большето числа ручьев.

Для определения оптималыгых условий формирования фланцевого профиля с минимальной величиной вытяжки заготовки по диаметру, в частности степени деформации средней части профиля — 5 — 1(Po, проведены специалы-ые эксперименты в лаборатсрных и промышленных условиях с замером геометрических параметров заготовки после каждого оборота. Данные экспериментов показывают„что получение внутренней полости фланцевого профиля формирующим гребнем инструмента (эксперименты проведены как на кольцах с профилем по наружному диаметру с применением двухручьевого бойка, так и с профилем по .внутреннему диаметру с применением двухручьевой оправки) в начальной стадии раскатки протекает более интенсивно, (с меньшей величиной вытяжки заготовки по диаметру) пока фланцы не коснутся по диаметру инструмента.

На стадии, характеризующейся наличием зазора по диаметру между фланцами и оснасткой, величина определяющая интенснвЯ

Предлагаемым способом можно получать кольца фланцевого профиля с внутренней полостью по внутреннему диаметру с применением многоручьевой оправки, а также кольца с внутренней полостью по наружному и внутреннему диаметрам (Н-образного поперечного сечения) .с применением многоручьсвых бойка

1 и оправки. Кроме того, можно получить поковки типа колец сложного профиля с глубокой внутренней полостью при малой вытяжке заготовки по диаметру, что дает большую экономию металла, повышение коэффициента

K выхода годного и снижает трудоемкость изготовления колец.

Бо данным опытной проверки технологии изготовления кольцевых поковок с применением предлагаемого способа получена экономия металла и снижена трудоемкость механической обработки за счет оформления сложного профиля поковок, Таким образом предлагаемый способ обеспечивает повышение коэффициента использования металла и снижение трудоемкости процесса.

Формула изобретения

Способ изготовления кольцевых поковок с уступом в средней части профиля, включающий оформление кольцевой заготовки по торцам, а также ее профильную раскатку, о т л ич а ю шийся тем, что, с целью повышения коэффициента использования металла и снижения трудоемкости процесса, при оформлении кольцевой заготовки се центрируют по торцам и формируют наметку уступа со степенью деформации в средней части профиля 5 — 10% с ограничением уширения и беэ ограничения металла по высоте кольцевой заготовки, а затем центрируют ее по полученной наметке и формируют уступ до окончательных размеров без ограничения уширения и течения металла заготовки по высоте.

$Q Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР Ж 41б142, кл. В 21 К 1/38, 1972, 733829

Составитель Е. Субботин

Техред А. Щепанская

Корректор Н. Стен

Редактор О. Торгашева

Тираж 986 Подписное

ПНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Заказ 1957/15

Филиал ППП "Патент", г, Ужгород, ул. Проектная, 4