Способ изготовления пресс-изделий

Иллюстрации

Показать всеРеферат

Союз Советскин

Социалистических

Республик

ОП ИСАНИ Е

ЙЗОБРЕТЕН ИЯ к авторском свидетяльствь

< >733830 (61) Дополнительное к авт. свил-ву (5! )М. Кл.

В 21 У 5/00.

В 21 С 23/04 (22) Заявлено 21.! 1.77 (21) 2545874/25 — 27 с присоединением заявки,%

{23) Приоритет

Гасударственный комитет

СССР на делам изобретений и отирьпий

Опубликовано 15.05.80. Бюллетень J% 18

Дата опубликования описания 15 05.80 (53) УДК621.73 (088.8) (72) Авторы изобретения

В. И. Баратов, П. H. Силаев, М. Ф. Захаров овскйтт

1 ф

1 1 (7I) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС вЂ” ИЗДЕЛИЙ

Изобретение относится к обработке металлов давлением и может быть использовано в

t металлообрабатывжощей промышленности при производстве прессованных крупногабаритных полуфабрикатов, Известен способ изготовления пресс-изделий из алюминиевых сплавов, заключаннцийся в нагреве заготовки, предварительном деформировании путем чередования операций осадки и протяжки, обкатки и последующем прессовании (!)и (21.

Недостатком известного способа является невысокое качество пресс-изделий.

Целью изобретения является устранение указанного недостатка.

Цель достигается тем, что протяжку после каждой осадки производят последовательно по четырем взаимно перпендикулярным направлениям.

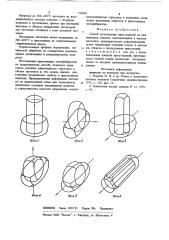

Фиг. 1 — 6 иллюстрируют способ.

Способ осуществляется следующим образом.

Исходящую заготовку нагревают и осаживают (см. фиг. 1) до высоты, составляющей

0,4 первоначальной, затем заготовку кантуют

2 на образующую и осуществляют протяжку (см. фиг. 2) на квадрат со стороной, равной

0,9 диаметра исходной заготовки. Промежуточную заготовку, полученную после протяжки на квадрат, осаживают (см. фиг. 3) и кантуют на образующую с последующей протяжкой (см. фиг. 4) ее на квадрат со стороной, равной

09 диаметра исходной заготовки, причем продольная ось квадрата перпендикулярна первоначальной оси исходной заготовки.

Последующие технологические операции осадки и протяжки выполняются аналогично изображенным на фиг. 3 и 4, причем количество таких новторений определяется требованияьпт к качеству изделий.

После последней осадки промежуточную заготовку кантуют на образующую и осуществляют протяжку (см. фиг. 5) на квадрат с последующей обкаткой (см. фиг. 6) íà диаметр, необходимый для прессования.

Пример. Проводилось изготовление крупногабаритных прессованных профилей из алюминиевого сплава АКА — 1 с деформацией при прессовании менее 90%.

33830 4 мелкозернистую структуру и уменьшить количество внутренних дефектов в прессованных полуфабрикатах.

ЦНИИПИ Заказ 1957/15 Тираж 986 Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

3 7

Нагретые до 360 — 410 С заготовки из вакуумированного металла ковались с четырьмя .осадками и протяжками, причем при последней протяжке и обкатке направление продольной оси заготовки совпадало с осью исходной заготовки.

Откованные заготовки вновь нагревались до

340 — 400 С и нрессовались на горизонтальном гидоавлическом. прессе.

Отпрессованные профили подвергались термической обработке по стандартным режимам, правке растяжением и ультразвуковому контролю.

Изготовление прессованных полуфабрикатов по предложенному способу позволяет значительно улучшить равномерность структуры в объеме заготовки и, тем самым, снизить анизотропию механических свойств в прессованных изделиях. Предварительная деформация заготовки по предложенной схеме дает воэможнос ь значительно улучшить механические свойства и характеристики вязкости разрушения, создать

Формула изобретения

Способ изготовления пресс-иэделий из алюминиевых сплавов, заключающийся в нагреве заготовки„предварительном дсформировании путем чередования операции осадки и протяж 0 ки, обкатки и последующем прессовании,. отличающийся тем, что, с целью повышения качества пресс-изделий,.протяжку после каждой осадки производят последовательно по четырем перпендикулярным направ1 5 лениям.

Источники информации, принятые во внимание при экспертизе

1. Корнеев Н. И. и др. Ковка и штамповка цветных металлов Справочник машиностроение, о 1972, с. 153, рис. 12.

2. Технология легких сплавов Х 12, 1976, с. 43.