Способ изготовления армированных керамических форм или стержней и устройство для осуществления способа

Иллюстрации

Показать всеРеферат

Союз Советскмк

Социалистические

Республик

ОП ИСАНИЕ

ИЗОЬевЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (" 733848

Ф

/

< †.,р, / ь (6I ) Дополнительное к авт. свил-ву (22)Заявлен925.10.77 (2! ) 2543240/22 02 с присоединением заявки J% (23) Приоритет

Опубликовано 15.05.80. Бюллетень J%18

Дата опубликования описания 18.05.80 (51) М. Кл.

В 2

B 22 С 9/10/

В 22 С 3/00

Гесударствеииый квмитет

СССР да делан изобретений и открытий (53) УДК 621.744. .3:621.743. 45.

:621.744.52-7 088.8 А. М. Петриченко, Е. A. Гетьман, И. С. Вавилов, В. В. Колосихин и О. В. Чигогидзе р g N - "".."," (?2) Авторы изобретения (7I) Заявитель

Научно-исследовательский институт специальных способов литья.< 1 LKn - а ьь.:Ф"аеввффейцуейр .

{54) СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ

КЕРАМИЧЕСКИХ ФОРМ ИЛИ СТЕРЖНЕЙ

И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ

СПОСОБА

Изобретение относится к литейному производству, а именно к способам и устройствам для получения керамических форм по постоянным моделям и стержней при производстве отливок.

Известно, что керамические формы и стержни при использовании связующих на основе этилсиликата и органических растворителей получают путем заливки в технологическую оснастку керамической суспензии, которую после частичного за-. твердевания извлекают из оснастки и незамедлительно поджигают для удаления растворителей. После удаления растворителей формы и стержни прокаливают при

850-900 С (1)

Наиболее близким по технической сущности к описываемому изобретению является способ изготовления армированных керамических форм и стержней, включающий установку армируюшего каркаса в технологическую оснастку, заливку керамической суспензни с органическим растворителем и последующее поджигание паров растворителя f2)

При удалении растворителей поджига нием горение происходит по поверхности формы или стержня, в результате чего

5 поверхностный слой нагревается значительно больше., чем внутренние слои. В процессе такого удаления газы выходят из внутренних слоев формы или стержня к поверхности, что приводит к образова нию глубоких трещин, часто вызывающих разрушение керамики.

Неравномерность нагрева формы при поверхностном выжигании растворителей приводит к возникновению термических напряжений, которые также. способствуют образованию глубоких трещин, короблению формы и снижению размерной точности отливки. Кроме того, при последуюшей

20 прокалке армированных форм и стержней, вследствие разных значений коэффициентов термического расширения материалов керамической массы и армируюшего каркаса, происходит коробление и дополнительное

3 733848 растрескивание получаемых форм и стержней.

В литейном производстве известны форма или стержень, которые для принудительного отсоса газов, образуемых при заливке жидким металлом, содержат армирующий полый перфорированный каркас, один конец которого соединен с отсас ываюшим устройством (31

Целью изобретения является предот- 10 вращение разрушения керамики при выжи гании паров растворителя и последующей ее прокалке.

Цель достигается тем, что перед установкой каркаса на него наносят легкоплав-

- о кас нагревают до 570-600 C и осуществляют принудительный отсос продуктов сгорания через полость армируюшего каркаса. 20

Для осуществления способа по описываемому изобретению используют устройство, содержащее армирующий полый перфорированный каркас, одиН конец кото рого соединен с отсасывающим устройством, в полости каркаса установлен электронагреватель.

Для изготовления армированной керами-. ческой формы или стержня в технологичес-"0 кую оснастку устанавливают армирующий полый перфорированный каркас, на который предварительно наносят легкоплавкое органическое покрытие. Полость каркаса соединяют с источником вакуума, а электронагреватель с источником питания.

Затем s оснастку заливают керамическую суспензию по известной технологии.

После частичного затвердения керами ческую форму или стержень извлекают из оснастки, включают электронагреватель, поджигают наружную поверхность формы или стержня и вакуумируют внутреннюю . полость каркаса. Зч счет вакуумирования продукты сгорания удаляются через внутренние полости каркаса.

Учитывая температурный режим нагрева поверхности при поджигании растворителя, для исключения возникновения термических напряжений, по предлагаемо му способу каркас фоомы (стержня) нагревают до 570-600 С со скоростью о

40-50 в 1 мин с тем, чтобы обеспечить нагрев каркаса до указанной температуры за 1015 мин, с целью обеспечения

55 одинаковых температур наружных }} внутренних слоев форм}} (сгержня) в процессе удаления про}}ук}(}}} с } 1р}}}}}я.

Благодаря опла влеьчпо легкоплавкого слоя образуется за;юр между каркасом и телом формы (или стержня), который при последующей операции прокалки компенсирует влияние разности значений коэффициентов термического расширения материалов формы или стержня и каркаса, тем самым предотвращает коробление и разрушение формы и стержня. Такая технология позволяет обеспечить равномерное удаление газов и исключает образование глубоких трещин в материале формы и стержня. Кроме того, нагревание каркаса при удалении паров растворителя уравновешивает температуру наружных поверхностей формы или стержня, чем значительно снижает их коробление, вследствие более равномерного распределения температуры по объему формы или стержняа

По окончании удаления паров растворителя форму или стержень прокаливают по известной технологии, а затем заливают расплавом с получением отливок.

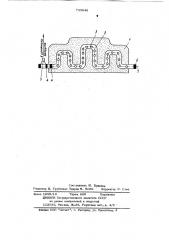

На чертеже показано устройство для осуществления способа по описываемому изобретению.

Устройство состоит из размещаемого внутри керамической формы 1 (стержня) металлического полого каркаса 2, который перфорирован отверстиями 3. Внутри каркаса на изоляторах 4 размещен проволочный нагреватель 5, подключенный к источнику тока (источник тока не показан). Один конец полого каркаса закрыт пробкой 6, а другой снабжен патрубком 7 дпя соединения с отсасывающей установкой. Наружную поверхность каркаса покрывают слоем легкоплавкого материала (например, парафина); выводы нагревателя из каркаса 2 загерметизированы.

После изготовления полого каркаса 2, например сварной конструкции,из металлических труб, его перфорируют отверстиями 3 диаметром 2-3 мм и устанавливают внутри его нагреватель 5, например нихром на изоляторах 4, например, из меканита с зазором относительно стенок труб, а затем на наружную поверхность каркаса наносят тонкий слой (23 мм ) легкоплавкого вещества, например парафина.

По предлагаемому способу получены керамические стержни весом 76 кг, состоящие из прямоугольной знаковой части и трех фигурных выступов, оформляющих

0,6

0„8

0,3

Предлагаемый

0,4

40 питниковую чашу оснастки и два ее рабочих гнезда, Аналогичные керамические стержни изготавливали известным способом, включающим удаление паров растворителей

И звестн ый (без вакуумирования и нагревания каркаса) Предлагаемый способ позволит значительно уменьшить коробление получаемых форм (стержней), их усадку и количество глубоких трещин на поверхности, а следо- 2s вательпо повысить качество получаемых керамических форм (стержней).

Стержни, изготовленные по предлагае мому способу, устанавливались в жидкостекольные песчаные формы, которые 30 заливались сталью 15 Л нри 15401600 С, Получение отливки весом 530 кг соответствовали 3-4 классу точности, чистота поверхностей, оформляемых кера- Bs мическим стержнем - 4-6 классу, что дозволило полностью исключить механическую обработку рабочих гнезд- отливок кокилей, Формула изобретения

1, Способ изготовления армированных керамических форм или стержней, вклю- 45 чаюший установку армируюшего полого каркаса в технологическую оснастку, заливку керамической суспензии с орга ническим растворителем и последующее

50 поджигание паров растворителя, о т л иподжнганием наружной поверхности стержня, но без вакуумирования и нагревания каркаса.

Сопоставительные данные представлены в таблице, ч а ю ш и и с я тем, что, с целью предотвращения разрушения керамики при выжигании паров растворителя и после дующей ее прокалке, перед установкой каркаса на него наносят легкоплавкое органическое покрытие, а одновременно с выжиганием паров раствопителя каркас нагревают до 570-600 С и осуществляют принудительный отсос продуктов сгорания через полость армируюшеж каркаса, 2. Устройство для осуществления способа по п. 1, содержащее армирующий полый перфорированный каркас, один конец которого соединен с отсасывающим устройством, о т л и ч а ю щ е е с я тем, что в полости каркаса установлен электрона греватель.

Источники информации, принятые в внимание при экспертизе

1, Иванов Б, Н. и Зарецкая Г. М.

Литье в керамические формы по постоян» ным моделям, М., "Машиностроение, 1975, с. 5, 29.

2, Патент Франции N.. 1277427, кл. В 22 С, 1961, 3. Медведев Я. И. Газы в литейной форме. М.,"Машиностроение," 1965, с. 216.

733848

Составитель. IO. судетов

Редактор.В. Трубченко Текред М. Петко Корректор Н; Степ

Заказ 1959/16 Тираж 889 Подписное

ЦНИИПИ Государственного комитете СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушскаа наб., д. 4/5 филиал ППП "Патент", r. Ужгород, ул. Проектная, 4