Инструмент для обработки отверстий

Иллюстрации

Показать всеРеферат

Сокзэ Советских

Социависткческих

Реснубпик

Гесударстееииый комитет ао делам изобретений и открытий

В. Г. Никитченко, А. М. Розенберг, Ю. Ф. Бусел, Н. Н Долженко, А. Д. Крицкий, Я. Б. Немировский и P. В. Халфен (72) Авторы изобретения

Ордена Трудового Красного Знамени институт сверхтвердых материалов

АН Украинской ССР (71) Заявитель (54) ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ

Изобретение относится к области металлообработки и может быть использовано при чистовой обработке отверстий методом пластического деформирования.

Известна конструкция инструмента для обработки отверстий, содержащая обрабатывающие элементы, установленные на оправке посредством втулок, на внутренней поверхности которых выполнены выточки под гидропласт (1) .

Однако известное техническое решение не обеспечивает необходимого усилия под- 1С пора обрабатывающих элементов в том случае, когда в качестве обрабатывающих элементов используются деформирующие элементы, что снижает их несущую способность.

Целью изобретения является повышение несущей способности обрабатывающих элементов, например, деформирующих.

Цель достигается тем, что выточки выпол.нены кольцевой формы и переменной глубины, причем максимальное значение глубины выточек совпадает с осями проходящими через середины высот деформирующих элементов.

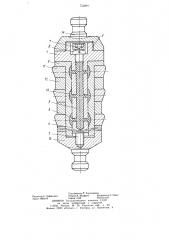

На чертеже изображен предлагаемый инструмент для обработки отверстйй.

Инструмент состоит из оправки 1, имеющей резьбовые поверхности 2 и 3 и посадочную поверхность 4. В оправке выполнен центральный канал 5 и радиальные каналы

6. В центральный канал 5 ввинчивается винт

7, который стопорится гайкой 8. На поверхности 4 оправки посажена с натягом втулка 9, на внутренней поверхности которой имеются кольцевые выточки 10. На втулке

9 расположены деформирующие элементы 11 и дистанционные промежуточные элементы

12. Деформирующие элементы 11 выполнены симметрично нагруженной формы, т. е. зона нагрузки находится на равных расстояниях от его торцов. Посадочная поверхность деформирующих элементов 11 и наружная поверхность втулки 9 — цилиндрические. На резьбовые поверхности 2, 3 навертываются передний хвостовик 13 и задний 14. Полости центрального канала 5, радиальных каналов 6 и кольцевых выточек

10 заполнены гидропластом. Ширина кольцевых выточек 10 равна высоте деформирующего элемента 11, а глубина — перемен73389 ная. Максимальная лубпна кольцевои вь точки 10 определяетея исходя из требуемо:.и приращения наружного диаметра втулки, на которой садится деформируюший элемент.

Дону стимый предел упругости. по которому рассчитывается приращение наружнего диаметра втулки должен составлять 0,86qn., где 4 уп. предел упругости материала втулки. Толщина стенки втулки 9 и натяг, с которым ovà посажена на поверхность 4 оправки 1 определяется из условия нераскрытия соединения между посадочными поверхностями втулки 9 и оправки 1 при возникновен и и радиального давления, создаваемого в кольцевых выточках 10, путем сжа(идропласта винтом 7.

Сб(рку инструмента производят следуюII(I м,1(.iра.((м

Н: п(ь, п(ю поверхность 4 оправки 1 ; пр» сов.(H (è ; втулку 9. Далее на втулке

9 пое.цловательпо размещают деформирующие së(.ì. (пы ! и промежуточные элементь. !2, причем, при помощи последних достигаетея условие, чтобы максимальная глубина кольцевой выточки 10 совпала с осью, проходящей через середину высоты деформирующего элемента 11. После этого на резьбовую поверхность 2 оправки 1 навинчивается хвостовик 13. Далее через центральный канал 5 оправки 1 заполняют гидропластом полости в оправке 1 и втулке 9.

Пос;и заливки, при помощи винта 7 в гидропласте создают давление, которое деформирует участки втулки 9, расположенные над кольцевыми выточками 10. Эти деформируемые участки создают расчетный натяг по всей посадочной поверхности деформирующего элемента. Наибольший натяг будет иметь участок посадочной поверхности деформирующего элемента, который находится под участком, несущим радиальную нагрузку. Когда расчетное перемещение винта достигнуто, он стопорится гайкой 8, а на резьбовую поверхность 3 оправки 1 навинчивается задний хвостовик 14.

Работает инструмент следующим образом.

После входа и движения деформируюших элементов 11 в отверстии обрабатываемой детали происходит раздача этого отверстия. При этом в контакте с обрабатываемой поверхностью находятся участки рабочих конусов деформирующих элементов, примыкающих к цилиндрическим ленточкам. Участки контакта находятся на равных удалениях от торцов элемента. Под действием нагрузки, приложенной к контактирующим поверхностям деформирующих

40 элементов они изгибаются в осевой плоскости. При этом максимальная деформация элемента будет в плоскости, проходящей примерно посредине участка контакта, т. е. посредине высоты деформирующего

1$ элемента. Но именно в этой плоскости действуют максимальные силы реакции от втулки 9, созданные давлением гидропласта в теле оправки 1 и втулки 9. Эти силы реакции противоположно направлены силам нагрузки. Они уменьшают изгиб деформирую2о ших элементов в осевой плоскости и, следовательно, снижают действующие в деформирующих элементах напряжения изгиба. Это обеспечивает повышение несущей способности деформирующих элементов.

Формула изобретения

Инструмент для обработки отверстий, содержащий обрабатывающие элементы, установленные на оправке посредством втулок, на внутренней поверхности которых выполнены выточки под гидропласт, отличающиися тем, что, с целью повышения несущей способности обрабатывающих элементов, на пример, деформирующих, выточки выпол нены кольцевой формы и переменной глубины, причем максимальное значение глубины выточек совпадает с осями, проходящими через середины высот деформирующих элементов.

Источники информации, принятые во внимание при экспертизе !. Авторское свидетельство СССР № 266520, кл. В 23 В 29/03, 1968 (прототип).

733891

Редактор Е. Зубиетова

Заказ 1962/18

Составитель Т. Герасимова

Техред К- ШУФРи" Корректор Е. Папи

Тираж 1160 Подписное

UHHHIIH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж- 35, Раушская наб., д. 4/5

Филиал Г1ПП <Патент» г. Ужгород, ул. Проектная, 4