Устройство для контроля режима контактной сварки

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

О П И - Н И Е «. 733916

ИЗОБРЕТЕН ИЯ!

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6l ) Дополнительное к авт. свил-ву N 437588 (22) Зая влено 03.11.77 (21) 2540555/25-27 с присоединением заявки .%— (23) Приоритет (51)М. Кл.

В 23 К 11/24

Госудерствоииый комитет.СССР

-no.äåëëì изобретений и открытий

Опубликовано 15,05.80. Бюллетень М 18

Дата опубликования описания 18.05.80 (53) УДК

621.791.763.037 (088.8) П. И. Марков, Н. В. Кудинов, В. Ф. Поздняков, В. М. Шаповалов и И. А. Пенкина (72) Авторы изобретения

Могилевский машиностроительный институт (7I) Заявитель (54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РЕЖИМА КОНТАКТН

СВАРКИ

Изобретение относится к области контактной сварки и может быть использовано при автоматизации контроля режима, в частности рельефной сварки изделий, По основному авт. св. N 437588 известно

5 устройство для контроля режима контактной сварки, точность и динамические характеристики которого ограничиваются точностью изготовления и размерами волокон волоконнооптического преобразователя, а также нестабильностью меры линейного перемещения, в качестве которой выступают дискреты волоконно-оптической линейки. Размеры каждого из этих дискретов изготавливаются с некоторой погрешностью, в итоге появляется значительная накопленная погрешность, случайно распределенная по длине волоконно-оптической линейки. Нестабильность меры, а также невозмож.ность получения информации о направлении перемещения ограничивает динамические свойства и чувствительность системы управления, следовательно, качество и производительность сварки (1).Однако в известном устройстве информация о. перемешении электрода при свар получается путем суммирования импульсов, снимаемых с выходов фотоэлектрических преобразователей, т.е. каждому дискрету волоконно-оптической линейки требуется свой фотоэлемент, что сказывается на надежности устройства. При установке оптического луча на гранипе двух дискретов, а также при вибрации луча (электрода) появляется неопределенность от неоднозн=чности информации, а также от динамической погрешности, так как амплитуда колебаний воспринимается как действительное перемещение . Системой обработки эта погрешность не корректируется. Это особенно важно при сварке малогабаритных изделий.

Целью изобретения является повышение точности, производительности и надежности.

Цель достигается тем, что измерительное устройство снабжено жестко закрепленным на электроде зеркалом для совмещения отраженного луча с лучом узла формирования тонкого луча, а в плоскости их интерференционной картины уложены входные торцы волоконно-оптического преобразователя.

3916

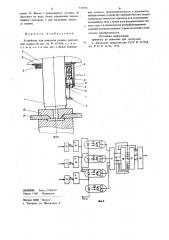

На фиг. 1 показано устройство, обший вид, частичный разрез; на фиг, 2 — структурная схема.

Устройство содержит подвижный электрод

1 с жестко закрепленным на нем зеркалом

2, обмотки 3 и 4 трансформатора, установленного на станине 5, источник 6 когерентного излучения с геометрической оптикой 7 и интерференционным светофильтром 8, светоделительный кубик 9, неподвижное зеркало

10, жестко связанное через корпус 11 со станиной. В плоскости интерференционной картины установлены входные полированные торцы волоконно-оптического преобразователялинейки 12, набранной из лент световодов, размеры которых согласовываются с интерференционной картиной. Оптическая информация о рабочем перемещении подвижного электрода при сварке фотоэлектрическими преобразователями 13 преобразуется.в электрические сигналы, которые после усиления усилителями 14 поступают на оптроны 15 анализа разбаланса, Посредством оптронов 15 определяется очередность засветки лент световодов волоконно-оптического преобразователя при перемещении подвижного электрода. Электрические сигналы с выходов фотоэлектрических. преобразователей 13, соответствующих первой и третьей ленте световодов, поступают на вход оптронов 15. Оптроны 16 устанавливают предельные значения интенсивности света (максимальное или минимальное значение).. на ленте световода, т.е. волоконно-опти инская линейка, торцы которой расположены в плоскости интерференционной картины, при такой логической схеме обработки оптической информации образована из трех лент световодов.

Два состояния разбаланса и состояние max u

min освещенности лент световодов позволяют выявить направление перемещения подвижного электрода и сформировать сигнал для дальнейшей обработки оптической информации. Эти состояния оптических элементов фиксируются четырех стабильным триггером 17, информация о предыдущих состояниях которого хранится триггером 18 до момента окончания работы блока 19 анализа перемещения.

Реверсивный счетчик 20 фиксирует импульсы, которые определяют действительное перемещение электрода в процессе, сварки, исключая возможные вибрации и обратный ход. При необходимости информация с выхода реверсивного счетчика может быть преобразована дпя цифровой индикации в десятичном коде, соответствующим фицровым значениям единицы измерения длины.

Счетчиком 20 задается соответствующее значение уставки на перемещение подвижного электрода для данных свариваемых деталей и технологического оборудования. По сравне1О

55 нию действительного перемещения с заданным выдается управляющее воздействие на исполнительное устройство.

Устройство функционирует следующим образом.

После установки свариваемых деталей 21 и 22 датчиком положения подается команда на включение системы управления и опускание электрода 1. Одновременно с электродом

1 перемещается жестко закрепленное на нем зеркало 2. Когда электрод соприкасается с деталью 22, образуется электрическая цепь с большим электрическим током, при этом во вторичных обмотках 3 и 4 трансформатора, укрепленного на станине 5, наводится ЭДС и появляется ток в цепи источника 6 излучения. С помощью геометрической оптики 7 и интерференционного фильтра 8 формируется когерентный световой поток, который светоделительным кубиком 9 направляется на подвижное зеркало 2 и неподвижное зеркало

10. Отраженный от подвижного зеркала 2 луч имеет в себе информацию о действительном перемещении электрода 1. Луч, отраженный от неподвижного зеркала, является опорным. Оба этих луча интерферируют и интерференционная картина воспринимается волоконно-оптическим преобразователем, набранным например; из трех лент световодов. Число интерференционных полос за время перемещения электрода регистрируется электроннологической схемой и обрабатывается по требуемому алгоритму.

При этом оптические сигналы с первой, второй и третьей лент световодов волоконно-оптического преобразователя преобразуются фотоэлектрическими преобразователями 13 в соответствующие электрические входы. Первый и третий вход анализируются на разбаланс светодиодами оптронов 15, которые выявляют степень освещенности (контрастности) интерференционных полос с целью установления признака, характеризующего направление перемещения интерференционных полос.

Оптроны 16 по второму входу анализируют интерференционную картину по максимальной или минимальной освещеннос ти. По сигналам, характеризующим состояние разбаланса максимальное и минимальное значения, четырехстабильный триггер 17 переключается иэ одного состояния в другое. Информация о предыдущем состоянии этого триггера хранится на триггерах 18.

На каждое изменение состояния триггера

17 узел 19 анализа перемещения выдает импульс и команду реверсивному счетчику 20 на выполнение операций сложения или вычитания, одновременно изменяя состояние триг733916 геров 18. Выход с реверсивного счетчика 20 поступает на вход блока управления перемещением электрода 1 для окончания процесса сварки.

Формула изобретения

Устройство для контроля режима контактной сварки по авт. св. N 437588, о т л ич а ю щ е ..е с я тем, что, с целью повыше5

ЦНИИПИ Заказ 1963/19

Тираж 1160 Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 ния точности, производительности и надежности, измерительное устройство снабжено жестко закрепленными на электроде зеркалом для совмещения отраженного луча с лучом узла формирования тонкого луча, а в плоскости их интерференционной картины уложены входные торцы волоконно-оптического преобразователя.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР Р 437588, кл. В 23 К 11/24, 1974,