Способ автоматического регулирования процесса высокочастотной сварки труб

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

O Il И C A H H Е (,1,7339)8

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

*l т

,Г (6l ) Дополнительное к авт. свил-ву (22) Заявлено 18.10.77 (2l ) 2535009/25-27 (5))М. Кд.

В 23 К 13/00 с присоединением заявки №

Гасударственный комнтет (23) Приоритет— ио делам нэобретеннй н открытнй

Опубликовано 15.05.80. Бюллетень ¹ 18 (53) УДК

621.791.77 (088.8) Дата опубликования описания 18.05,80

Ф. Д. Давыдов, О. А. Семенов, В. Д. Давыдов, Б. М. Янченко, Ю. Д. Биндюгин, Е. Н. Логвиненко, Э. И. Соболевский, П. М. Гаврилин, Е. М. Кричевский и Н. Н. Наливайко (72) Авторы изобретения

g - д1зеч (7l) Заявитель (54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ. ПРОЦЕССА

ВЫСОКОЧАСТОТНОЙ СВАРКИ ТРУБ .- .... 3, Изобретение относится к области производства электросварных труб и может быт использовано на трубоэлектросварочных усть новках.

Известны способы автоматического уйравления режимом сварки путем регулирования нагрева кромок трубной заготовки, при которых в качестве регулирующего сигнала используют сигнал об изменении величины одного или нескольких технологических параметров процесса и производства труб (1) и (2).

Наиболее близким к изобретению является способ автоматического регулирования процесса высокочастотной сварки труб, при котором воздействуют на мощность источника высокочастотного нагрева в зависимости от температуры нагрева кромок в зоне сварки (3)

Недостатком этих способов, использующих в качестве регулирующего фактора технологические параметры, является неточность регулирования. Это обьясняется тем, что в каж1 дом иэ указанных случаев. используется только отдельный технологический параметр (давление, температура, скорость) в то время, как качество сварки зависит как от суммарного влияния технологических параметров, так и других факторов (свойств ленты, настройки стана и пр.). Поэтому управление режимом, сварки только по данным о технологических параметрах оказывается малоэффективным и не обеспечивает требуемое качество шва и его стабильность по длине труб.

Целью изобретения является повышение

10 точности регулирования процессом сварки при производстве электросварных труб.

Цель достигается тем, что за точкой сварки непрерывно выявляют непровары в сварном шве, в зависимости от сигнала о их наличии повышают температуру высокочастотного нагрева кромок.

В процессе выявления нелроваров трубу овализируют, причем сварной шов располагают на большой оси овала.

Высокое качество сварного шва являеIcH результатом правильности технологии процесса сварки, т.е. соответствия величин всех параметров процесса требуемым лля производства труб данного размера. Рсэультируктнгим иокаэатс3 73391 дем, свидетельствующим о соблюдении заданной технологии, является качество )голученного шва, которое характеризуется, например результатами технологических испытаний трчб (на сплющивание, раздачу, бортование), выявляющих непровары.

В предлагаемом способе для выявления непроваров шва применяется овализация трубы, при которой шов находится на большой оси овала, и дефектоскоция, целью которой яв- 1О ляется выявление трещин, образовавшихся от непроваров. Сигнал о наличии трещины подастся на устройство, регулирующее нагрев кромок трубной заготовки. Нагрев кромок начинает увеличиваться и происходит до тех пор, пока не устранятся непровары и, следовательно, трещины при овализации трубы. После исчезновения трещин сигнал прекращается.

При пройзводстве сварных труб может иметь место перегрев кромок, также обуславливающий ухудшение качества шва, которое выражается в образовании точечных и других видов дефектов. Для выявления этих дефектов овализация трубы не всегда може дать положительные результаты. Поэтому предла- 25 гаемый способ автоматического управления режимом сварки также включает регулирование нагревом с помощью сигнала о величине температуры шва. Этот сигнал, как и сигнал о на-. личии трещин в сварном шве, поступает на ЗО устройство, регулирующее нагрев, с помощью которого производится поддержание температуры на необходимом уровне.

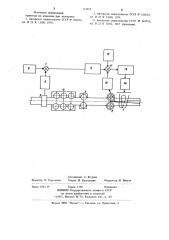

Принципиальная схема предлагаемого способа управления показана на чертеже, где индуктор для нагрева кромок трубной заготовки, 2 -- сварочный калибр, 3 — оваэиэирующая клеть, 4 — калибрующий стан, 5 — датчик дефектоскопа, 6 — дефектоскоп, 7 — элемент сравнения, 8 — задатчик уровня дефектности, 4О

9 — формирователь сигнала дефектности, 10— измеритель температуры, 11 — элемент сравнения, 12 — задатчик уровня температуры, 13 регулятор мощности генератора, 14 — высокочастотный генератор.

Автоматическое управление происходит следующим образом.

Свареная труба после сварочного калибра

2 попадает в овализирующую клеть 3, в которой приобретает овальную форму, причем шов находится на дуге малого радиуса овала. Если шов сварен неудовлетворительно и имеется не,провар, m при овализации в зоне шва образуется трещина. После овализирующей клеаи труба попадает в калибрующий стан 4, в кото-55 ром происходит воестановление круглого профиля (округление трубы), а затем — в датчик дефектоскоца 5. При наличии трещины

II зоне шва сигнал дефектоскопа 6 превыша8 4 ет уровень задатчика 8 и соответствующий сигнал через формирователь 9 направляется в регулятор 13 мошнос1и.

Регулятор 13 мощности воздействует на высокочастотный генератор 14 и изменяет мощность на индукторе 1. Нагрев кромок повышается до тех пор, пока не произойдет сварка кромок беэ непроваров.

Отсутствие сигнала о наличии трещин прекращает работу датчика дефектоскопа и, следовательно, регулятора мощности. Таким образом, появление сигнала о наличии трещин вызывает включение регулятора мощности для повышения нагрева, а отсутствие этого сигнала — его выключение.

Если имеет место перегрев, то регулятор

13 мощности срабатывает от действия сигнала, поступающего от измерителя Ю температуры и нагрев снижается до нужногО предела.

Преимуществом предлагаемого способа по сравнению с известными является использование в качестве датчика для управления нагревом кромок непосредственной информации о прочности шва, что обеспечивает большую точность и эффективность управления.

Возможность использования для управления нагревом данных о качестве шва по сигналу о наличии трещин, полученные при непрерывном испытании трубы на сплющивание в линии стана, позволяет существенно уменьшить брак и повысить выход годного при производстве электросварных труб.

Повышение эффективности управления режимом сварки и обеспечение лучшего качества шва увеличит надежность электросварных труб и, следовательно, позволит расширить области их применения взамен бесшовных. Стоимость бесшовных труб в 1,5 — 2,0 раза больше электросварных поэтому возможность выпуска высококачественных электросварных труб взамен бесшовных способствует значительной экономии средств в народном хозяйстве.

Формула изобретения

1. Способ автоматического регулирования процесса высокочастотной сварки труб, при котором воздействуют на мощность источника высокочастотного нагрева в зависимости от температуры нагрева кромок в зоне сварки, отличающийся тем, что, с целью повышения точности регулирования, за точкой сварки непрерывно выявляют непровары в сварном шве, в зависимости о сигнала о их наличии дополнительно воздействуют на мощность источника высокочастотного нагрева.

2, Способ по и. 1, о т л и ч а ю щ и йс я тем, что в процессе выявления непроваров трубу овализируют, причем сварной шов располагают на большой оси овала.

733918

Составитель Э. Ветрова

Техред Ж. Кастелевич

Корректор М. Вигула

Редактор О. Торгашева

Тираж 1160 Подписное

ЦНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж вЂ” 35, Раушская наб„д. 4/5

Заказ 1963/19

Филиал ППП "Патент", r. Ужгород, ул; Проектная, 4

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР М 504616, кл. В 23 К 13/00, 1974.

2. Авторское свидетельство СССР Р 520213, кл. В 23 К 13/00, 1974.

3. Авторское свидетельство СССР И 243751, кл. В 23 К 13/02, 1967 (прототип).